Способ поризации расплавленного материала и устройство для его осуществления

Иллюстрации

Показать всеРеферат

1. Способ поризации расплавленного материала, преимущественно шлака, путем насьщения газообразным поризукщим агентом непрерывно движущегося потока расплава и охлаждения последнего, отличающийс я тем что, с целью повышения качества поризованного материала путем равномерного распределения в нем пор, насыщение расплава газообразным поризующим агентом проводят при вибрации .расплава с частотой 50-100 Гц, а охлаждение осуществляют одновременно с насыщением газообразным поризующим агентом и продолжают его до полного затвердевания поризуемого материала., 2. Устройство для поризации расплавленного материала, содержащее приемную емкость, в которой располо- . жен поризатор, связанный с источником газообразногц поризующего агента , и систему охлаждения поризовакного материала, о т л и ч а ю.щ е ес я тем, что, с целью повышения ка (П чества поризованного материала путем равномерного распределения в нем пор, оно снабжено установленными под приемной емкостью тянущими валками, при этом приемная емкость выполнена в виде охлаждаемого кристаллизаJP тора, а поризатор - в виде виброколокола , соединенного с генератором механических колебаний.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (l9) ()1) А (51)4 С 04 B 5/06

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЬП ИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21.) 3756828/29-33 (22) 21. 06. 84 (46) 15. 11. 85. Бюл. N 42 (71) Институт технической теплофизики АН УССР, (72) В.И.Федоров, Н.И. Кобаско, H.À.ÌèíÿéëåHêo и А.Л.Юрескул (53) 666.199.691.496(088.8) (56) Авторское свидетельство СССР

В 718392, кл. С 04 В 5/04, 1978 .

Авторское свидетельство СССР

У 893923, кл. С 04 В 5/04, 1980. (54) СПОСОБ ПОРИЗАЦИИ РАСПЛАВЛЕННОГО . МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ. (57) 1. Способ поризации расплавленного материала, преимущественно шлака,.путем насыщения газообразным поризующим агентом непрерывно движущегося потока расплава и охлажде- . ния последнего, о т л и ч а ю щ и йс я тем, что, с целью повышения качества поризованного материала путем равномерного распределения в нем пор, насыщение расплава газообразным поризующим агентом проводят при вибрации .расплава с частотой 50-100 Гц, а охлаждение бсуществляют одновременно с насыщением газообразным поризующим агентом и продолжают его до полного затвердевания поризуемого материала.

2. Устройство для поризации расплавленного материала, содержащее приемную емкость, в которой располо- . жен пориэатор, связанный с источником газообразного пориэующего агента, и систему охлаждения поризованного материала, о т л и ч а ю.щ е ес я тем, что, с-целью повышения Качества поризованного материала путем равномерного распределения в нем пор, оно снабжено установленными под приемной емкостью тянущими валками, при этом приемная емкость выполнена в виде охлазкдаемого кристаллизатора, а поризатор — в виде виброколокола, соединенного с генератором механических колебаний.

1191434

Изобретение относится к производству .строительных материалов, преимущественно шлаковой пемзы, и может быть использовано для лоризации стекла, металла и других материалов в расплавленном состоянии.

Цель изобретения — повьппение качества поризованного материала путем равномерного распределения в нем пор. . 10

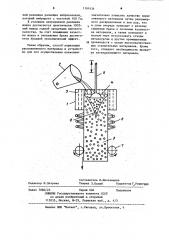

На чертеже схематически изображе1 но устройство для поризации расплавленного материала, разрез.

Устройство содержит приемную емкость, выполненную в виде кристалли- 15 затора 1, имеющего прямоугольную коробчатую форму и предназначенную для .приема расплавленного шлака, поступающего с разливочного ковша 2. В стенках кристаллизатора 1 расположе- © ны каналы 3, продольная ось каждого из которых параллельна плоскости стенки,-в которой они расположены.

Каналы 3 соединены с источником хладагента (не показан), в качестве ко- iS торого может использоваться, например, водовоздушная смесь. Внутрь кристаллизатора 1 помещен поризатор,.выполненный в виде виброколокола 4, соединенного с генератором механических щ колебаний (не показан). Кроме того, виброколокол 4 при поцци газопровода 5 сообщается с источником газообразного агента (не показан), в качестве которого используется водяной пар или газ.

Имеется также система охлаждения поризованного материала, выполненная в виде труб 6, установленных ниже кристаллиэатора 1 в плоскости, продожкающей его стенки. Трубы 6 системы охлаждения соединены с упомянутым источником хладагента и снабжены со стороны поризованного материала соилами. В той;ке плоскости нюке охлаждающих труб 6 установлена пара тянущих валков 7 ° связанных с приводом вращения (не показан).

Устройство работает следующим образом. SO

Перед началом работы устройства, т.е. перед заполнением кристаллиза, тора 1 шлаковым расплавом, в нюкней части кристаллиэатора устанавливают металлический лист, образующий дно Я кристаллизатора (не показан). Внешняя поверхность указанного листа снабжена крюком, а внутренняя — одним г или несколькими элементами, выступающими внутрь кристаллизатора 1 и расширяющимися в верхней своей части.

Предварительно подготовленный таким образом кристаллизатор 1 при помощи разливочного ковша 2 заполняют шлаковым расплавом 8. Одновременно с этим осуществляют подачу хладагента в каналы 3 кристаллизатора и в трубы 6 системы охлаждения поризованного материала.

После .затвердевания всего объема, находящегося в кристаллизаторе 1 шлакового расплава, упомянутые элементы металлического листа оказываются надежно впаянными в образовавшийся монолит. Последний перемещают до тех пор, пока он не попадает в зону действия тянущих валков 7. Перемещение монолита шлака осуществляют путем приложений тягового усилия крн ка указанного металлического листа.

Одновременно с перемещением монолита шлака вниз, т.е. его .выдвижением из кристаллиэатора, в последний подают расплав шлака. С этого момента начинается процесс непрерывной поризации расплавленного шлака. Пориэацию, т.е. насыщение. шлакового расплава пузырьками воздуха или иного газообразного поризующего агента, осуществляют путем помещения в расплав виброколокола 4, которому сообщается вибрация, передаваемая от генератора механических колебаний, с одновременной подачей в виброколокол водяного пара или газа, осуществляемой через газопровод 5.

Любую жидкую среду можно насыщать пузырьками газа с помощью специального вибрирующего приспособления (например, виброколокола). В этом случае пузырьки газа под воздействием вибрации двигаются не к поверхности жидкости, а ко дну, равномерно насыщая ее.

Аналогичное явление происходит в шлаковом расплаве. Подаваемые через виброколокол 4 в расплав 8 пузырьки пара или газа под воздействием вибрации, сообщаемой расплаву тем же виброколоколом, равномерно устремляются вниз и распределяются в массе расплава. Одновременно с этим слоем расплавы, прилегающие к внутренним стенкам кристаллизатора 1, благодаря циркулирующему в каналах .8 указанных стенок хлад1191434 агенту охлаждаются и затвердевают, образуя брусок 9 с .жидкой сердцевиной. Затвердевание всего объема шлака происходит в зоне интенсивного охлаждения, осуществляемого путем подачи на брусок 9 струи водовоздушной смеси, которая подается через сопла в трубах 6.. Брусок 9„ имеющий прямоугольное поперечное се« чение, постоянно находится во взаи- 1Î модействии с тянущими. валиками 7, обеспечивающими его перемещение вниз, .

Одновременно с этим в кристаллиза.торе 1 непрерывно подают шлаковый расплав в количестве, пропорциональ- - 15 ном скорости движения поризованного бруска, т.е. постоянно поддержива-. ют в кристаллизаторе требуемый уровень расплава.<Все это обеспечивает непрерывный-процесс поризации расплавленного шлака и получения отформованного поризованного-материала в "виде бруска шлаковой пемзы с равномерно распределенными порами .

В конкретном примере выполнения 25 оптимальными параметрами осуществления процесса поризации являются следующие: подачу газообразного пориэующего агента (паров воды или газа) в виброколокол осуществляют под давлением до 0,3 МПа, 1 в качестве хладагента используютводовоздушную смесь, причем воздух подают давлением до 0,6 МПа, воду—

0,3 МПа;

35 в качестве хладагента используют водовоздушную смесь, причем частота вибрации виброколокола .составляет

5-500 Гц и выбирается с учетом как физических .свойств расплавленного материала, так и требований к полученному материалу.

Максимальное насыщение расплава пузырьками происходит IIpH резонансной частоте виброколокола, возникновение которой обусловлено физическими свойствами расплавленного материала, полностью расплава.

Так, для шлака при температуре 50

его расплава 1200-1400 С резонансо ная частота составляет 50-100 Гц.

Для уменьшения плотности поризации достаточно изменить частоту в сторону ее уменьшения или увеличения от 55 резонансной в зависимости от того, какой размер пор нужно, получить.

При увеличении частоты размер пузырь ков уменьшается, при уменьшении— увеличивается. Варьированием часто- . ты можно получить ту или иную прочность или плотность пориэации конечного продукта, т.е. требуемые тепло- и звукоизоляционные свойства материала. При этом размер пузырьков, соответствующий каждой конкретной частоте в пределах указанного выше диапазона частот, всегда одинаков.

Скорость пориэации определяется. скоростью затвердевания расплава и в свою очередь обусловливает скорость движения получаемого. бруска шпаковой пемзы.

В предлагаемом варианте используется один виброколокол. Поэтому для оптимального насыщения всего объема расплава, находящегося в кристаллизаторе, диаметр виброколокола должен быть меньше длины одной из стенок кристаллизатора .(стороны квад-. рата) лишь на 40-50 мм. Однако можно испольэовать и несколько виброколоколов, равномерно устанавливаемых в кристаллизаторе.

Пример 1. В расплавленном шлаке при 1200 С в условиях непрерыво ной разливки вибрирует с частотой .

50 Гц колокол, через который подается сжатый газ.

При затвердевании шлака образуется поризованный материал, достаточно высокой прочности с низким удельным весом, который, может быть.использо- ван в строительстве и .кораблестроении.

Пример 2. В расплавленный шлак при 1250 С в условиях непрерывной раэмывки размещен виброколокол, который вибрирует с частотой 75 Гц.

Одновременно через колокол подается водяной пар, с помощью которого осуществляется поризация шлака.

В условиях непрерывной разливки шлака достигается практически 100Хный выход годной продукции высокого качества. При траншейно-брызгальном способе примерно 40Х шпака получается,.непоризованным. На остальной части шпака достигается иеравномерная пориэация. За счет повышения качества шлака и уменьшения брака достигается большой экономический эФФект.

Пример 3. В расплавленный шлак при 1400 С в условиях непрерыв1191434

Составитель И.Иноземцева . Техред З.Палий Корректор Г. Решетник

-е . E

Редактор М.Петрова

Заказ 7080/22 . Тираж .604

:ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Ф

Филиал ППП "Патент", r.Óæãîðîä, ул.Проектная, 4 ной .разливки размещен виброколокол, который вибрирует с частотой 100 Гц. . В условиях непрерывной разливки шлака достигается практически.100Хный выход годной продукции высокого качества. За счет повышения качества шлака и уменьшения брака достигается большой экономический эффект.

Таким образом, способ поризации расплавленного материала и устройство. для его осуществления позволяют значительно повысить качество поризованного материала путем равномерного распределения в нем пор, что в свою очередь приводит к резкому снижению брака и экономии количества материала, а также позволяет в полной мере использовать отходы металлургии и, других промьшшенных

1б производств с целью высококачественных строительных материалов. Кроме того, отпадает необходимость прокатки затвердевакнцего материала.