Устройство для контроля обрабатываемых отверстий

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОБРАБАТЫВАЕМЫХ ОТВЕРСТИЙ, содержащее контрольные щупы, установленные в держателях с,возможностью перемещег Й ния к обрабатываемой детали от силового цилиндра, и датчик, о т л и -. чающееся тем, что, с целью расширения технологических возможностей , щупы с держателями выполнены в виде золотниковых пневматических пар с бесштоковой и управляющей полостями , при этом бесштоковые полости подключены к питающей магистрали параллельно; а управляющие полости подключены последовательно между собой и датчиком.

C0lO3 СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН (59 4 В 23 В 49/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABT0PCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕМАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3746514/25-08 (22) 30.05.84 (46) 23.11.85. Бюл. 11 43 (72) А.И. Соколов (53),658.562.62(088.8) (56) Авторское свидетельство СССР

N 1065108, кл. В 23 В 49/00, 1982. (54) (57) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ

ОБРАБАТЫВАЕМЫХ ОТВЕРСТИЙ, содержащее контрольные щупы, установленные в держателях с возможностью перемеще„„SU„„1192910 A ния к обрабатываемой детали от силового цилиндра, и датчик, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей, щупы с держателями выполнены в виде золотниковых пневматических пар с бесштоковой и управляющей полостями, при этом бесштоковые полости подключены к питающей магистрали параллельно, а управляющие полости подключены последовательнр между собой и датчиком.

1192

40

Изобретение относится к станкостроению и может быть использовано в агрегатных станках и автоматических линиях для контроля наличия обрабатываемых отверстий и целостности ф обрабатывающего инструмента.

Целью изобретения является расширение технблогических возможностей устройства путем осуществления одновременного контроля радиальных, аксиальных и наклонных отверстий.

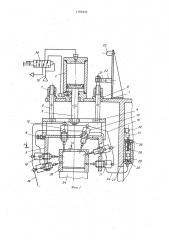

На фиг. 1 представлено устройство для контроля обрабатываемых отверстий; на фиг. 2 — принципиальная пневматическая схема работы уст- f5 ройства; на фиг. 3 — разрез А-А на фиг.1; на фиг. 4 — держатель щупа и щуп, входящий в контролируемое от.верстие заготовки.

Устройство для контроля обрабатываемых отверстий содержит кронштейн,1 с жестко закрепленным на нем пневмоцилиндром 2, на штоке 3 которого смонтирована скоба 4, несущая запрессованные в верхней части направляющие скалки 5 и 6 с регулировочными гайками 7, а в нижней части с базированием по посадочному диаметру крепится с помощью винтов 8 корпус 9. 30

На верхней и боковой поверхностях корпуса 9 установлены с возможностью регулировки аксиальные, радиальные и наклонные держатели 10 и

11 щупов, образующие с подпружиненными пружинами 12, щупами 13, имеюцими кольцевые проточки 14 в виде управляющих полостей, золотниковые пневматические пары, причем подвод давления воздуха производится параллельно ко всем отверстиям 15 от пневмомагистрали 16 через дроссель

17 и пневмораспределитель 18.

Перемещение штока 3 с закреплен ными на нем деталями устройства осуществляется подачей давления от пневмомагистрали 19 через двухпозиционный распределитель 20, в крайних положениях лепесток 21, жестко связанный со скалкой 6, взаимодействует с датчиками 22 и 23, смонтированными с возможностью регулировки относительно кронштейна 1.

Управляющая магистраль 24 последовательно соединяет отверстия 25 держателей 10 и 11 щупов с бесштоковой полостью 26, заключенной между основанием 27 и нижней плоскостью

910 2 подпружиненного пружиной 28 пневматического ползуна 29, зафиксированного от проворота винтом 30, ограничивающим одновременно и осевое перемещение ползуна с установленным .на нем лепестком 31, непосредственно взаимодействующим с датчиком 32.

Контролируемая деталь 33 устанавливается в зажимном устройстве 34 поворотного стола.

Устройство работает следующим образом.

В исходном положении шток 3 с установленными на нем деталями и при замкнутом датчике 22 находится вверху, штоковая полость пневмоцилиндра 2 соединена через распределитель 20 с давлением магистрали 19, в то же время напорная 16 и управляющая 24 пневмомагистрали соединены с атмосферой, а щупы 13, отжатые пружинами 12, находятся в крайних положениях, перекрывая отверстия 25 держателей 10 и 11, кроме того, пневматический ползун 29 под действием пружины 28 поджат в крайнее нижнее положение.

При подаче давления воздуха в бесштоковую полость пневмоцилиндра

2 шток 3 перемещается вниз, увлекая жестко связанные с ним скобу 4, скалки 5 и 6, лепесток 21, корпус 9 с установленными на нем аксиальными, радиальными и наклонными держателями 10 и 1 1 с щупами 13, подпружиненными пружинами 12, а в;усонце хода, ограничиваемого регулировочными гайками 7, лепесток 21, жестко связанный со скалкой 6, замыкает датчик 23, который подает сигнал на включение электромагнита пневмораспределителя 18, соединяя напорную пневмомагистраль 16 с давлением воздуха.

По пневмомагистрали 16 давление воздуха подается параллельно ко всем бесштоковым полостям держателей

10 и 11 щупов через отверстия 15 и одновременно к отверстию 25 первого среди последовательно присоединенных к магистрали 16 держателей 10 и 11 щупов, причем далее в управляющую магистраль 24 давление воздуха не поступает до тех пор, пока отверстие 25 остается перекрытым скользящей поверхностью щупа 13.

Под действием давления в пневмомагистрали 16 щупы 13 перемещаются, 1192910 осуществляя операцию контроля глубины просверленных отверстий и целостности обрабатывающего инструмента и сжимая пружины 12 до момента, когда кольцевые проточки 14 дойдут до отверстий 25, открывая последние, при этом щупы входят в контролируемые отверстия, останавливая перемещение по упору в деталь 33, а давление воздуха из магистрали 16 поступает через кольцевые проточки на щупах в магистраль 24, далее полость 26, приподнимая ползун 29 и сжимая пружину 28, замыкает посредством лепестка 31 датчик 32.

Сигнал от датчика 32 идет на отключение магнита пневмораспределителя 18, при этом магистрали 16 и 24 соединяются с атмосферой, далее с задержкой времени, необходимой для выхода щупов 13 из контролируемых отверстий, срабатывает электромагнит пневмораспределителя 20, после чего шток.3 пневмоцилиндра перемещается вверх и лепесток 21 замыкает датчик 22 — исходное положение устройства.

При отсутствии одного из контролируемых отверстий или недостаточной

его глубины, а также при наличии поломанного в отверстии инструмента, движение щупа, встретившего препятст вие, останавливается и кольцевая проточка 14 не доходит до отверстий

25, тем самым управляющая магистраль перекрывается, а при отсутствии давления в полости, 26 датчик 32 не срабатывает и датчик 22 не выдает сигнал на продолжение цикла станка.

10 Станок или участок автоматической линии останавливается с выдержкой времени, необходимой на выход обрабатывающего инструмента из зоны резания °

Переналадка устройства для контроля обрабатываемых отверстий на но1 вый вид контролируемой детали осуществляется путем установки нового корпуса 9 или регулировкой положе20 ния держателей 10 и 11 по эталонной детали в пределах пазов, в которых устанавливаются держатели цупов.

Предлагаемое. изобретение позволяет значительно расширить технологи25 ческие возможности работы устройства, обеспечивая одновременный контроль радиальных, .аксиальных и наклонных отверстий, что особенно важно при насыщенной многоинструментальной обработке деталей для сокращения числа контрольных позиций.

1192910

1192910

l 19291 0

Фиг. У фиг.

Составитель В. Жиганов

Редактор Л. Гратилло Техред О.Неце . Корректор А. Обручар

Заказ 7207/14 Тираж 1085 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11,3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4