Способ получения изделий из кварцевого стекла

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОГО СТЕКЛА путем подачи материала во вращающуюся газопроницаемую форму, создания разрежения с ее внешней стороны и формования изделий с ПОМОЩЬЮнагревательного элемента, отличающийс я тем, что, с целью повышения качества изделий за счет получения точно заданной толщины стенки, формование осуществляют зонально, снача- . ла формуют поверхностный слой изделия , затем - всю стенку в верхнем сечении и затем в донной части. после чего производят полировку поверхности, причем продолжительность формования верхнего сечения составляет половину общего времени цикла, продолжительность формования поверхностного слоя, донной части и полировки соответственно составляет 1:2:3, а зональное изменение мощности нагревателя 1:5:2:1. 2. Способ по п. 1, отличающийся ,тем, что общая продолжительность процесса формования определяется соотношением /D 3. суммарная мощность , подаваемая на нагревательный эле- Q мент при формовании изделий различ (Л кого диаметра, определяется соотношением где D. и D, диаметры направляемого изделия, мм; время формования, мин, при этом D D и 2-, , Г,-, ( N Р мощность, кВт; СА9 0,4-10 - коэффициент. ьэ о

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU l 193126 (5g 4 С 03 В 20/00

Г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ЫБ".:1! где

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3769025/29-33 (22) 12.07.84 (46) 23.11.85. Бюл. N - 43 (71) Государственный научно-исследовательский институт кварцевого стекла (72) Е.Н. Иванова, А.К. Лесников, Г.В. Тигонен, В.В. Рязанцев и Н,А. Чикунов (53) 666.189.212(088,8) (56) Патент Великобритании

N - 2075967, кл, С 1 М, опублик. 1981 (54)(57) 1. СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ

ИЗ КВАРЦЕВОГО СТЕКЛА путем подачи материала во вращающуюся газопроницаемую форму, создания разрежения с ее внешней стороны и формования изделий с помощью нагревательного элемента, о т л и ч а ю щ и йс я тем, что, с целью повышения качества изделий за счет получения точно заданной толщины стенки, формование осуществляют зонально, сначала формуют поверхностный слой изделия, затем — всю стенку в верхнем сечении и затем в донной части, после чего производят полировку поверхности, причем продолжительность формования верхнего сечения составляет половину общего времени цикла, продолжительность формования поверхностного слоя, донной части и полировки соответственно составляет

1:2:3, а зональное изменение мощности нагревателя 1:5:2:1.

2. Способ по п. 1, о т л и ч а ю шийся,тем, что общая продолжительность процесса формования определяется соотношением 2D2/

/О = - /".„, а суммарная мощность подаваемая на нагревательный элемент при формовании изделий различного диаметра, определяется соотношением р02 С::

D u D — диаметры направляе2 1 мого изделия, мм;

Т и . — время формования, 1 ILL мин, при этом П ) D„ л r и 2)

N — мощнос ть, кВт; р — О, 4 .10 3 - коэффициент.

leash

11931

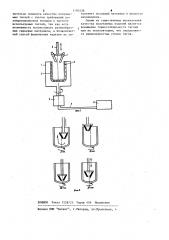

Изобретение относится к получению полых изделий из кварцевого стекла в виде чаш, тиглей и т.д, Цель изобретения — повышение качества изделий за счет получения точно заданной толщины стенки, На фиг. l показана установка для реализации предлагаемого способа; на фиг. 2 — положение нагревательного элемента в установке.

45

Установка содержит плавильную камеру 1, которая вращается вокруг собственной оси с помощью двигателя

2 ° Соосно с плавильной камерой расположена перфорированная газопроницаемая плавильная форма 3, куда подают сырьевой материал 4, Рабочая камера соединена вакуумпроводом 5 с вакуумной системой 6. Нагревательный элемент 7 закреплен на подвижной штанге 8, позволяющей перемещать нагревательный элемент в плоскости вертикального сечения наплавляемого изделия.

Предлагаемый способ осуществляется следующим образом.

Исходный материал — кварцевую Ф крупку 4 подают во вращающуюся полую форму 3, помещенную в вакуумируемую рабочую камеру 1. Нагревательный элемент 7 вводят в полость формы 3 после накопления на ее стенках слоя кварцевой крупки, удерживаемого центробежной силой, создаваемой при вращении формы, Включением вакуумной системы 6 создают разряжение с внешней стороны плавильной формы. По достижении заданной величины перепада давлений между внутренней полостью формы и объемом рабочей камеры включают питание нагревательного элемента.

В процессе наплавления тигля нагревательный элемент 7 с помощью штанги 8 перемещают в плоскости вертикального сечения плавильной

1 формы 3 следующим образом (фиг.2)

Вначале нагревательный элемент быстро перемещают по оси наплавляемого изделия до крайней нижней позиции ! и обратно вверх (поз. 1) . При этом формуют поверхностный слой будущего тигля толщиной 1,5-2 мм. Затем нагревательный элемент 7 устанавливают в крайнюю верхнюю позицию, 55 сместив его относительно оси наплавляемого тигля и формуют верхнее сечение тигля (поз. 11). После это26 2

ro нагревательный элемент опускают в крайнюю нижнюю позицию (поз.111) и формуют дно тигля. На последней стадии процесса нагревательный элемент устанавливают в среднюю позицию (поз. IV) и, перемещая его возвратно-поступательно в вертикальном направлении, полируют стенки тигля, Перемещение нагревательного элемента по описанной траектории определяется условиями теплопередачи при формовании тигля. В начальной стадии процесса нагревательный элемент быстро перемещают вдоль стенок будущего изделия на расстоянии 0,30,05 D (D — диаметр тигля, мм ) для предварительного прогревания сырьевого материала. Выбор величины корректировочного коэффициента зависит как от общей величины получаемого изделия, так и от толщины его стенки. При формовании верхнего сечения тигля нагревательный элемент поднимают вверх на уровень верхнего образца плавильной формы и смещают относительно оси направляемого тигля на 0,15-0 3D. Условия теплопередачи в этой зоне наименее благоприятны, так как велики теплопотери в окружающее пространство и, кроме того, при вращении плавильной формы часть формуемого иэделия оказывается вне зоны действия нагревательного элемента. Последний должен быть расположен вблизи формуемого материала, но с учетом возможного испарения образовавшегося расплава кварцевого стекла при его перегреве.

При формовании донной части нагревательный элемент переводят на осевую линию направляемого тигля и опускают ниже средней линии тигля по высоте, но не ниже 0,6-0,2 D. С точки зрения теплопередачи формование донной части происходит в наиболее благоприятных условиях: минимальные теплопередачи и, кроме того, определенный положительный эффект дает отражение от ранее сформованных стенок тигля. На последней стадии процесса формирования происходит отделка стенок тигля, полировка их внутренней поверхности и получение необходимой толщины. Это достигается возвратно-поступательным перемещением нагревательного элемента в вертикальном направлении с осевым смещением не более 0,25D.

1193126

Мощность, подаваемая на нагревательный элемент при формовании той или иной зоны, различна. При формовании поверхностного слоя используется 107 всей потребляемой мощности; при формовании верхнего сечения затрачивается примерно половина всей мощности, а при формовании донной части и полировке стенок — соответственно 207 и 10Х от всей мощности. Другими словами, распределение мощности при формовании отдельных зон пропорционально ряду Ii5;2:).

Соответственно изменяется и время формования изделия на отдельных этапах процесса, причем наиболее продолжительным является цикл формования кромочной части (верхнего сечения ) тигля — до 607 общего вре-. мени формования. Время формования остальных зон пропорционально ряду

1:2:3.

Hp и м е р . Продолжительность цикла наплавления тигля из кварцевого стекла диаметром 330 мм составляет 30 мин. Время нахождения нагревательного элемента в той или иной позиции и подаваемая на него мощность представлены в табл. 1.

Таблица 1

Позиция Время, мин Мощность нагревателей, кВт

16

IV

Суммарная мощность, необходимая для наплавления такого тигля, составляет 80 кВт и изменяется в процессе наплавления. Возможность изменения мощности в процессе формования отдельных зон тигля позволяет изменять процесс нагревания в зависимости от геометрии наплавляемого тигля. его высоты, толщины стенки, величины диаметра.

При наплавлении тиглей других диаметров изменяются и мощность и продолжительность формования (табл. 2).

Та блица 2

Диаметр тигля мм

Продолжительность формования, мин

Суммарная мощность на нагревателе, кВт

150

1О

1Р 200

32

330

80

500

200

Продолжительность цикла формования может быть связана с величиной диаметра соотношением 2D /D = Г / Г

2 1 2 "l ) где Р2 > D„ диаметры напла вл яемых изделий, а 2 ) Г„ — продолжительность формования . Изменение мощно с ти с увеличением диаметра формуемых и зделий и одчин яе тс я параболическому з акону вида N= 2pD 2 где N — мощность, к Бт; D — диаметр изделия, мм ;, p=0, 4 - 1 Π— корреляционный ко эф( фициент.

Предлагаемый коэффициент действи— телен для электродугового нагрева. 30 тельного элемента с графитовыми электродами. При использовании других типов нагрева — плазменного или кислородно-водородной горелки, величина коэффициента изменяется, но параболи-. ческий характер изменения мощности нагревательного элемента в процессе наплавления сохраняется, так как он определяет. температуру нагревания и проплавления исходного материала.

Плавное изменение температуры нагреваемого материала в сочетании с вакуумированием системы позволяет получать высококачественные тигли из прозрачного и полупрозрачного квар45 цевого стекла. Перемещение нагревательного элемента в плоскости

t вертикального сеч ния наплавляемого тигля позволяет контролировать геометрию и толщину его стенок независимо мо от величины диаметра тигля, Предлагаемый способ прост в реализации, легко поддается автоматизации, высокопроизводителен и эффективен.

Варьируя продолжительность цикла

55 наплавления и величину мощности нагре. вательного элемента, можно получать тигли из кварцевого стекла различной геометрии. При этом можно зна5 11 чительно повысить качество получаемых тиглей с учетом требований полупроводниковой техники к чистоте используемых тиглей, так как есть возможность использовать разнообразные сырьевые материалы, а безконтактный способ формования изделия не заI

93126 б грязняет исходный материал в процессе наплавления.

Одним из существенных показателей качества получаемых изделий является повышение термостабильности тиглей при их эксплуатации, что определяется равномерностью стенок тигля.

ВНИИПИ Заказ 7228/25 Тираж 456 Подписное

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4