Способ изготовления образца для определения адгезионной прочности соединения

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА ДЛЯ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СОЕДИНЕНИЯ, заключающийся в том, что в основном материале выполняют отверстие, заполняют отверстие заполнителем и наносят на основной материал и заполнитель покрытие, отличающийся тем, что, с целью улучшения качества образца и снижения трудоемкости его изготовления, отверстие выполняют со стороны наносимого покрытия глубиной, не превышающей половины толщины основного материала , a в качестве заполнителя используют материал покрытия. Q

СОО3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК ц 4 С 01 N 19/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3762591/25-28 (22) 28. 06. 84 (46) 23. 11. 85. Бюл. У 43 (71) Московский ордена Октябрьской

Революции и ордена Трудового Красного Знамени институт стали и сплавов (72) А.Г.Кобелев, И.Н.Потапов, В.Н.Лебедев, P.Ì.Êëâ÷íèêoâ, Е.В.Кузнецов, В.Н.Афанасьев и А.М.Байдуганов (53) 620. 179.4(088.8) (56) Авторское свидетельство СССР

У 655943, кл. G 01 N 19/04, 1977.

Авторское свидетельство СССР

У 632930, кл. G 01 N 19/04, 1976.

„„SU„„ I 193536 A (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦА

ДЛЯ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СОЕДИНЕНИЯ, заключающийся в том, что в основном материале выполняют отверстие, заполняют отверстие заполнителем и наносят на основной материал и заполнитель покрытие, о т л и— ч а ю шийся тем, что, с целью улучшения качества образца и снижения трудоемкости его изготовления, отверстие выполняют со стороны наносимого покрытия глубиной, не превышающей половины толщины основного материала, а в качестве заполнителя используют материал покрытия, 1193536

ВНИИПИ Заказ 7308/45 Тираж 896 Подписное филиал ППП "Патент", r Ужгород, ул. Проектная, 4

Изобретение относится к испытательной технике, а именно, к способам изготовления образцов для определе.ния адгезионкой прочности соединений.

Цель изобретения — улучшение качества образца и снижение трудоемкости его изготовления.

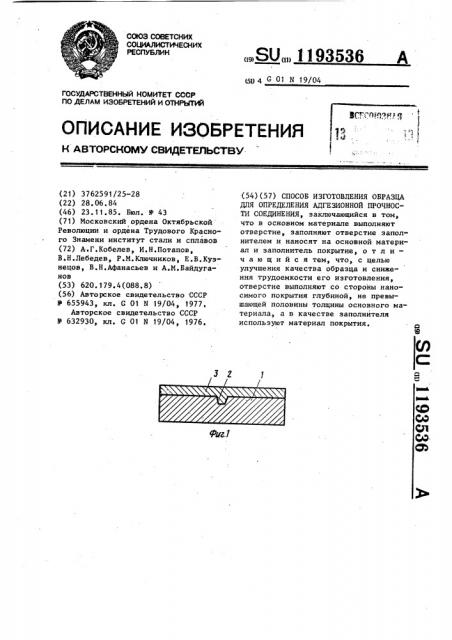

На фиг. 1 изображена схема изготовления предлагаемого образца; на фиг.2 — образец с прорезями в основ- 10 ном материале и в покрытии.

Способ осуществляют следующим образом, В полосе 1 основного материала в направлении прокатки выполняют глухое.отверстие 2 глубиной, не превышающей половины толщины основного . материала. При этом отверстие выполняют в виде узкой щели. На поверхность основного материала со стороны 2п щели наносят покрытие 3, которое заполняет щель. При этом выполнение глухого. отверстия 2 глубиной, не превышающей половины толщины основного материала, обеспечивает сохра- 25 нение схемы напряженно-деформированного состояния в зоне соединения основного материала 1 и покрытия 3.

В случае выполнения отверстия 2 глубиной, большей половины толщины Зп основного материала 1, происходит втягивание материала покрытия 3 в отверстие 2, возникают концентраторы

1 напряжения на поверхности покрытия

3, которые приводят к разрушению покрытия 3 при испытании. Из полученногЬ соединения вырезают образцы перпендикулярно направлению прокатки и в каждом из образцов выполняют прорези 4 в покрытии 3 на расстоянии О

t от к,рая отверстия 2, à в основном материале 1 со стороны, противопоJIo HoH IIoKpblTHN 3, резь 5 до глухого отверстия 2 и покрытия 3. При этом расстояние t, orраничивающее зону сцепления покрытия

3 с основным материалом, выбирают из условия, чтобы при испытании образца усилие среза было меньше усилия разрыва покрытия 3. К образцу прикладывают сдвигающую нагрузку до его разрушения и по величине разрушающей нагрузки и площади сцепления покрытия 3 с основным материалом определяют адгеэионную прочность соединения.

П р и,м е р. В середине стальной полосы из стали 18 КП размером

4 х 7 х 400 мм в направлении прокатки дисковой фрезой выполняют глухое отверстие на глубину 1,5 — 2,0 мм.

На поверхность полосы со стороны глухого отверстия наносят покрытие в виде плакирующего слоя латуни Л90, которая проникает в глухое отверстие и заполняет его. Изготовленный пакет подают в валки прокатного стана ДУО-300 и прокатывают с обжатием

40-60Х в биметаллическую полосу. Из полученной полосы вырезают образцы размером 10 х 70 мм перпендикулярно, направлению прокатки. Со стороны плакирующего слоя выполняют прорезь шириной 1 мм до основного материала. о стороны, противоположной плакирующему слою, в основнои материале выполняют прорези до основания глухого отверстия н плакирующего слоя в отверстии. При этом выдерживают расстояние t равным 2-2,5 мм из условия предотвращения разрыва материала плакирующего слоя при испытании. Образцы закрепляют в захватах испытательной машины и прикладывают сдвигающую нагрузку до разрушения. образца. По отношению величины сдвигающей нагрузки к площади, ограниченной шириной образца и протяженностью зоны сцепления, определяют здгеэионную прочность соединения.