Хлебопекарная печь

Иллюстрации

Показать всеРеферат

ХЛЕБОПЕКАРНАЯ ПЕЧЬ, содержащая пекарную камеру с обогреваемым конвейерным подом и соплами для подачи теплоносителя и калорифер для подогрева теплоносителя с подключенным к нему циркуляционным вентилятором с всасывающим и нагнетательным патрубками, отличающаяся тем, что, с целью повышения производительности , снижения расхода энергии, упрощения конструкции, калорифер расположен в пекарной камере под конвейерным подом, причем нагнетательный патрубок вентилятора обращен навстречу направлению движения конвейерного пода. СО 4 СО 4 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3599253/28-13 (22) 03.06.83 (46) 30.11.85. Бюл. № 44 (71) Украинский научно-исследовательский и конструкторский институт продовольственного машиностроения (72) А. А. Корчинский, И. М. Шульгин и А. Д. Бутник (53) 664.655.041 (088.8) (56) Авторское свидетельство СССР № 542497, кл. А 21 В 1/48, 1975.

Хлебопекарная и кондитерская промышленность, 1982, № 5, с. 11.

„„SUÄÄ 1194348 А (5j) 4 А 21 В 1 48 (54) (57) ХЛЕБОПЕКАРНАЯ ПЕЧЬ, содержащая пекарную камеру с обогреваемым конвейерным подом и соплами для подачи теплоносителя и калорифер для подогрева теплоносителя с подключенным к нему циркуляционным вентилятором с всасывающим и нагнетательным патрубками, отличающаяся тем, что, с целью повышения производительности, снижения расхода энергии, упрощения конструкции, калорифер расположен в пекарной камере под конвейерным подом, причем нагнетательный патрубок вентилятора обращен навстречу направлению движения конвейерного пода.

1194348

Изобретение относится к пищевой промышленности, в частности к конструкции печей хлебопекарного и кондитерского производств.

Цель изобретения — повышение производительности, снижение расхода энергии и упрощение конструкции печи.

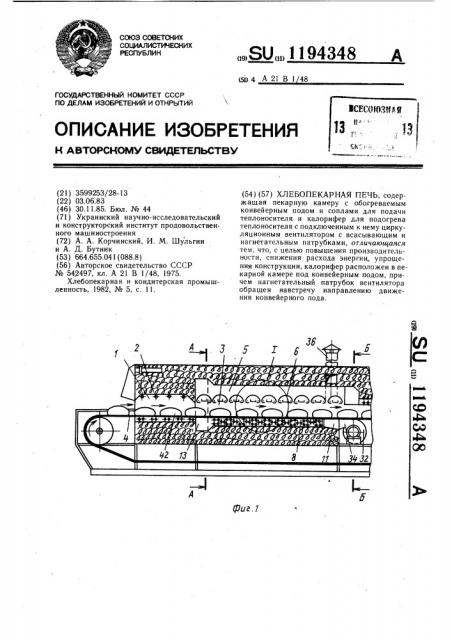

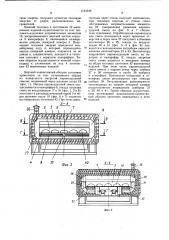

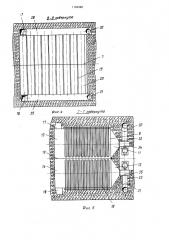

На фиг. 1 изображена хлебопекарная печь, продольный разрез; на фиг. 2 — разрез

А — А на фиг. 1; на фиг. 3 — разрез Б — 5 на фиг. 1; на фиг. 4 — разрез  — В на фиг. 2; на фиг. 5 — разрез à — Г на фиг. 2; на фиг. 6 — узел 1 на фиг. 1; на фиг. 7— разрез Д вЂ” Д на фиг. 6; на фиг. 8 — принципиальная схема циркуляции паровоздушной смеси в системе обогрева печи.

Конструкция предлагаемой хлебопекарной печи содержит два параллельно расположенных по ширине пода независимых контура обогрева в начальной зоне пекарной камеры. Для печей небольшой производительности с шириной пода до 1400 мм может быть использован один контур обогрева.

Хлебопекарная печь содержит пароувлажнительное устройство 1 (фиг. 1), выполненное в виде перфорированных паропроводящих труб 2, расположенных у входа в пекарную камеру 3 над конвейерным подом 4 поперек направления движения последнего.

В верхней части пекарной камеры имеется распределительный короб 5 с сопловым аппаратом 6 для подачи в камеру нагретой паровоздушной смеси. Полости короба 5 и соплового аппарата 6 (фиг. 1 — 4) разделены продольной перегородкой 7 на две части, симметрично расположенные по ширине пекаа р ной ка меры 3.

В нижнюю часть пекарной камеры вмонтирован калорифер 8 (фиг. 1 и 2 и фиг. 5 — 7), и редназначенный для подогрева паровоздушной смеси. Корпус 9 калорифера имеет форму короба, разделенного посредством перегородки 10 на две симметричные полости.

На одном из торцбв корпуса (фиг. 1 и 5) расположены патрубки 11 и 12 для входа нагреваемой паровоздушной смеси, а на противоположном — патрубки 13 и 14 для выхода нагретой смеси. Калорифер установлен таким образом, что его выходные патрубки

13 и 14 обращены навстречу направлению движения конвейерного пода 4, обозначенному на чертежах стрелками. Верхняя наружная поверхность 15 корпуса 9 калорифера (фиг. 1, 2, 6 и 7) образует днище пекарной камеры. Внутри корпуса 9 расположены нагревательные элементы 16 (в качестве примера на чертежах показана конструкция печи с электрообогревом посредством U-образных трубчатых электронагревателей (ТЭНов), однако предлагаемые конструктивные отличия применены также для печей с обогревом пекарной камеры продуктами сгорания топлива или перегретым паром, причем в этих случаях вместо ТЭНов могут быть использованы трубы с проходяшими в них греющими газами, а также трубки Перкинса) .

Выходные патрубки 13 и 14 калориферов 8 (фиг. 2 и 5) соединены посредством вертикальных воздуховодов 17 и 18 с распределительным коробом 5. В нижней части короба установлен сопловой аппарат 6 (фиг. 1, 4, 6 и 7), предназначенный для подачи нагретой в калорифере паровоздушной смеси в пекарную камеру. Сопловой !

О аппарат выполнен в виде параллельных щелевых сопел 19, размещенных поперек направления движения конвейерного пода 4 и образованных полуцилиндрами 20. Края полуцилиндров (фиг. 6) отогнуты внутрь каждого из них с образованием желобов 21, в которых помещены нагревательные элементы

22, служащие дл я допол нительного подогрева проходящей через щелевые сопла 19 паровоздушной смеси.

Внутренние полости полуцилиндров 20 об20 разуют каналы 23 отвода паровоздушной смеси. В нижней части каналов установлены отбуртованные пластины 24, являющиеся источником радиационного теплоподвода в пекарную камеру. Зазоры 25 между краями пластин 24 и желобами 21 образуют приемные отверстия для входа отработавшей паровоздушной смеси в каналы 23. В боковых стенках 26 (фиг. 6 и 7) пекарной камеры 3 предусмотрены окна 27, соединяющие каналы

23 с расположенными по обе стороны от пекарной камеры коллекторами 28 и 29.

30 Воздуховоды 30 и 31 (фиг. 3 и 5) соединяют коллекторы 28 и 29 со всасывающими патрубками циркуляционных вентиляторов 32 и 33, установленных под пекарной камерой 3 (фиг. 1 и 3). Нагнетательные патрубки 34 и 35 вентиляторов под35 ключены к входным патрубкам 1 и 12 калорифера 8 (фиг. 1 и 5) и обращены навстречу направлению движения конвейерного пода 4.

Система обогрева печи содержит трубу 36 для выброса в атмосферу паров упека (фиг. 1 — 3 и фиг. 8). На коммуникациях системы обогрева (фиг. 8) установлены регулировочные шиберы 37 — 41.

Хлебопекарная печь работает следующим образом.

4 Уложенные на конвейерный под 4 (фиг. 1) тестовые заготовки 42 выпекаемых изделий, перемещаясь в направлении, обозначенном стрелками, попадают сначала в пароувлажнительное устройство 1 печи, где проходят гигротермическую обработку. Затем заготовки поступают в начальную зону пекарной камеры 3, где подвергаются интенсивному радиационно-конвективному обогреву в процессе выпечки изделий. Верхний радиационный тепловод к заготовкам осуществляется как за счет теплового излучения жело бов 21 (фиг. 6), находящихся в непосредственном тепловом контакте с нагревательными элементами 22, так и за счет радиации отбуртованных пластин 24, которые, в

1194348

31 свою очередь, получают лучистую тепловую энергию от рядом расположенных нагревателей.

Нижний тепловод к заготовкам 42 выпекаемых изделий осуществляется за счет теплового излучения нагревательных элементов

16, воспринимаемого верхней частью корпуса 9 калорифера 8, являющейся одновременно днищем пекарной камеры 3. Полученная тепловая энергия передается конвейерному поду 4, который, перемещаясь внутри пекарной камеры, опирается на ее днище и, следовательно, находится в тепловом контакте с корпусом калорифера. Таким образом осуществляется нижний теплоподвод к уложенным на под 4 заготовкам 42 выпекаемых изделий.

Верхний конвективный обогрев заготовок происходит за счет интенсивного обдува их поверхности нагретой паровоздушной смесью, подаваемой через щелевые сопла 9 (фиг. 1). Нагрев паровоздушной смеси осуществляется в калорифере 8, откуда нагретая смесь по воздуховодам 1? и 18 (фиг. 1, 2 и 8) поступает в распределительный короб 5 и через щелевые сопла 19 (фиг. 6 и 7) подается на поверхность заготовок 42. При этом смесь, проходя через сопла, получает дополнительную тепловую энергию от стенок сопел, обогреваемых нагревательными элементами 22 (направление движения паровоздушной смеси на фиг. 6 и 7 обозначено стрелками). Отработавшая паровоздушная смесь всасывается через приемные отверстия и через окна 27 поступает в блоковые коллекторы 28 и 29, откуда по воздуховодам 30 и 31 (фиг. 3 — 5 и фиг. 8) подводится к всасывающим патрубкам циркуляционных вентиляторов 32 и 33. Вентиляторы направляют паровоздушную смесь на подогрев в калорифер 8, откуда нагретая смесь снова подается в пекарную камеру на обдув тестовых заготовок 42 выпекаемых изделий. При этом часть паровоздушной смеси вместе с парами упека через шиберы

37 и 38 отводится в трубу 36 выброса в атмосферу. Количество отводимой в атмосферу смеси регулируется при помощи

zo шибера 39. Регулирование равномерности теплоподвода по ширине пекарной камеры осуществляется посредством шиберов 37 и 38, 40 и 41. Таким образом осуществляется интенсивный радиационно-конвективный обогрев заготовок выпекаемых в печи изделий.

1194348 — à nedepwgmu

Риг. 5

1194348

1 2П Zr ZZ, 27

_#_ рцг,E о 9 10 рие. 7

1194348 авиа.

Составитель А. Яценко

Редактор А. Ревин Техред И. Верес Корректор И. Муска

Заказ 7336/3 Тираж 364 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! !3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент>, г. Ужгород, ул. Проектная, 4