Способ производства гнутых профилей

Иллюстрации

Показать всеРеферат

1194533 изд =лил Ф

2.Способ о п.1, о т л и ч а юшийся тем, что прилегающие к деформируемым участкам рифтов плос» кие участки сжимают в пределах упругих деформаций, прикладывая усилия двустороннего сжатия.

Изобретение относится к обработке металлов давлением, в частности к способам изготовления гофрированпых гнутых профилей с гофрами жесткос ти типа рифления и может быть использовано прп изготовлении профилированных стальных настилов на заводах черной металлургии и других отраслях промышленности для производства широкополосных гнутых профилей проката.

Целью изобретения является повышение качества путем предупреждения искажения формы и размеров поперечного сечения, а также увеличение нес"щей способности готового

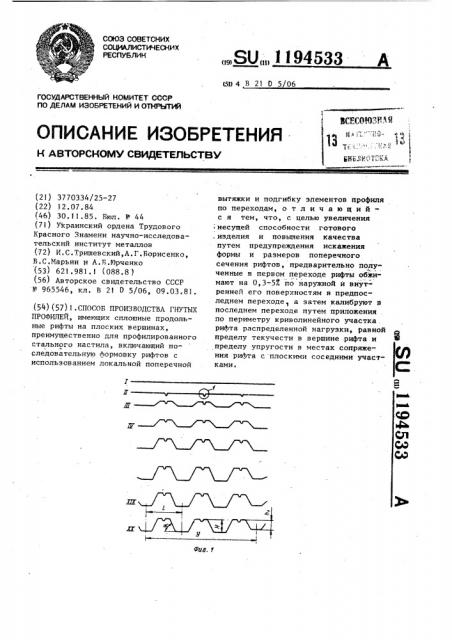

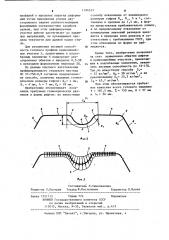

Па фиг.1 показана схема технологического процесса формообразования продл.лпрованного стального настила с рифтами 1; на фиг.1 — рифт в уве. личенном размере с криволинейными участками подгибаемых элементов, где а — вершина рифтов полукруглой формы; б — место наибольшей кривизmi; на фиг.3 — схема приложения распредзленной нагрузки к элементам профиля.

Формообразование рифтов осуществляется вначале процесса изготовления профилей, т.е, в первом формовочном переходе., а затем осуществляется подгибка сопряженных элементов до заданных углов. Рифт 1, выполненный в первом формовочном переходе П, при дальнейшем профилировании в переходах от Ш до ХХ включительно неизбежно искажает форму и размеры под действием неучтенных факторов, Формовка рифтов в переходе 11 (в задающей клети 1 формовка не производится ) осуществляется с целью создания первоначальной устойчивости полосы от осевого смещения при

3.Способ по п.1 и 2, о т л и ч а ю. шийся тем, что криволи нейные участки подгибаемых элементов в последнем переходе также подвергают двустороннему обжатию в пределах 0,3-5Х. дальнейшем деформировании до получения готового профиля. Повышаются одновременно поперечная и продольная жесткости деформируемой полосо5 вой заготовки, что положительно влияет также и на качество готовой продукции.

В технологических формовочных переходах, начиная с Ш до ХХ, осу10 ществляется последовательная подгибка прямолинейных элементов по заданному режиму, при этом образованные ранее рифты не должны подвергаться дейормированию и формоизмене15 нию. Однако в силу многочисленных факторов (настройка стана, неточность изготовления технологической оснастки, износ формующих поверхностей и др. ), в процессе изготов20 ления профиля до законченного вида происходит искажение формы и размеров рифтов 1, отрицательно влияющих на качество и несущую способность.

Поэтому в соответствии с предложенным способом изготовление профилированного стального настила типа

НС57-0,8 осуществляют с обжатием на

0,3-5Х в предпоследнем Х1Х перехоЗО де наружной 2 и внутренней 3 поверхности рифтов 1, а затем в последнем переходе ХХ их калибруют до заданных размеров R, b и R„. При этом, по периметру P криволинейного

3S участка рифтов 1 прикладывают распределенную нагрузку, максимальную в вершине рифта "а" и минимальную в местах наибольшей кривизны "б" сопряжения рифтов с плоскими соседни40 ми участками.

Для уменьшения величины утонения на плоских участках 4, прилегающих к деформируемым участкам рифтов 1, 45 их сжимают при формообразовании

1194533

Фиг. й

Фиг. л

Составитель Л. Самохвалова

Редактор Л,Кастран Техред Ж.Кастелевич Корректор, И.Муска

Заказ 7351/12 Тираж 774

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Подписное

Филиал ППП "Патент", r.Óæãoðîä, ул. Проектная, 4 профилей в пределах упругих деформа. ций путем приложения усилия двустороннего сжатия соответствующими формующими поверхностями калибров валков, при этом деформируемые участки риф-.ов растягивают до заданных напряжений, не превышающих предела текучести для данной марки стали.

Для увеличения несущей способности готового профиля криволиней— ные участки 5, прилегающие к подгибаемым элементам 6 подвергают двустороннему обжатию в пределах 0,3-5Х в последнем формовочном переходе ХХ..

По данным опытного изготовления профилированного стального настила

НС 57-750-0,8 согласно предлагаемому способу, получены заданные геометрические размеры гофров: Я = 4 мм, = 4 мм, 1 = 7 мм, (= 18 мм.

Изобретение обеспечивает получение требуемых геометрических размеров и формы рифтов: по известному способу отклонение от номинальных размеров гофров R „ Я„, h и 1 составляло в среднем до 1 5 мм, а форма представляла приблизительно эллипс, а по предлагаемому отклонение от номинальных значений размеров находится в пределах поля допуска в соответствии с требованиями ГОСТ, при этом отклонение по форме ие наб10 людается.

Кроме того, изобретение позволяет за счет применения обжатия рифтов и криволинейных участков, прилегающих к подгибаемым элементам, увеличить несущую способность до 13-17Х, Так по известному способу Ь

2 2

= 22 кг/мм, 4 = 38 кгlмм, а по а предлагаемому 6 = 25,3 кг/мм

2а в = 43,7 кг/мм т.

При этом обеспечивается требуемое качество всего готового изделия:

187,5 мм, 4 750 мм, Н 57 мм и И„= 5б мм.