Устройство для обработки криволинейных поверхностей

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ, содержащее две опорные стойки, установленные с возможностью возвратнопоступательного перемещения во взаимно перпендикулярных направлениях, одна из которых предназначена для закрепления, обрабатываемой детали, а на другой смонтирован опорньй кронштейн, предназначенный для закрепления на его конце абразивного круга, и силовой цилиндр, полости которого соединены с источником сжатого воздуха через каналы пневматического дифференциального распределителя , заслонки которого выполнены в виде шариков и установлены между соответствующими соплами и жиклерами, а винты-толкатели распределителя кинематически связаны с подпружиненной планкой, о т л ичающее .ся тем, что, с целью повышения точности обработки, оно снабжено дополнительным кронштейном, выполненным в виде соединенных между собой посредством рьиажно-пружинной подвески опоры и рычага, и закрепленным на опоре с возможностью 8 взаимодействия с опорным кронштейном (Л кулачком, ось которого кинематически связана со штоком силового цилиндра , размещенным на опорном кронштейне, при этом один конец рычага кинематически связан с подпружиненной планкой, а другой предназначен для закрепления на нем дополнительного абразивного круга. ;& NU о: ел ел

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ВСЕСОЮЗНАЯ

1 II А ТАТИ ОТЕХРИЧЕС1 АН

liNWM0TFRk

ОПИСАНИЕ ИЗОБРЕТЕНИЛ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3741426/25-08 (22) 22.05.84 (46) 30.11.85. Бюл. ¹ 44 (71) Институт проблем машиностроения АН УССР (72) В.И. Бастеев, А.Ф. Горбачев, С.А. Капашин, И.В. Карпенко и Н.В. Сурду (53) 621.924.6-52 (088.8) (56) Авторское свидетельство СССР № 1013224, кл. В 24 В 19/14, 1981. (54)(57) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ

КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ, содержащее две опорные стойки, установленные с возможностью возвратнопоступательного перемещения во взаимно перпендикулярных направлениях, одна из которых предназначена для закрепления. обрабатываемой детали, а на другой смонтирован опорный кронштейн, предназначенный для закрепления на его конце абразивного круга, и силовой цилиндр, полости которого соединены с источником

„„SU„„1194655 А j) g В 24 В 19/14 // В 24 В 17/08 сжатого воздуха через. каналы пневматического дифференциального распределителя, заслонки которого выполнены в виде шариков и установлены между соответствующими соплами и жиклерами, а винты-толкатели распределителя кинематически связаны с подпружиненной планкой, о т л ич а ю щ е е. с я тем, что, с целью повышения точности обработки, оно снабжено дополнительным кронштейном, выполненным в виде соединенных между собой посредством рычажно-пружинной подвески опоры и рычага, и закрепленным на опоре с возможностью взаимодействия с опорным кронштейном кулачком, ось которого кинематически связана со штоком силового цилиндра, размещенным на опорном кронштейне, при этом один конец рычага кинематически связан с подпружиненной планкой, а другой предназ- ° начен для закрепления на нем дополнительного абразивного круга.

1194655

5 !

О

Изобретение относится к машиностроению и предназначено для финишной обработки иэделий, имеющих сложный пространственный профиль.

Цель изобретения — повышение точности обработки, достигаемой наличием дополнительного уравновешенного кронштейна с установленным на нем абразивным кругбм, а также используемой схемой расположения абразивных кругов и обрабатываемой детали, когда технологическое усилие создается абразивными кругами, расположенными с противоположных сторон профиля, причем центры абразивных кругов находятся на .одной вертикали, что позволяет исключить возникновение упругих деформаций обрабатываемой детали, вызываемых технологическим усилием.

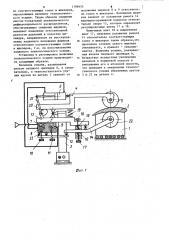

На фиг.1 изображена схема устройства, на фиг.2 — узел I на фиг. 1 ° Устройство состоит из опорной стойки 1 для детали 2, опорной стойки 3, на которой шарнирно закреплен опорный уравновешенный кронштейн

4 с установленным на нем абразивным кругом 5 и силовым цилиндром 6, полости которого соединены с источ- ником сжатого воздуха через дросселирующие каналы пневматического дифференциального распределителя 7, исполнительные органы (шарики 8 и

9) которого через регулировочные винты-толкатели 10 и 11 связаны с планкой 12, дополнительной уравновешенный кронштейн, состоящий из опоры 13 и рычага 14, соединенных между собой посредством рычажнопружинной подвески при помощи пружин 15 и 16 с регулировочньаки вин- . тами 17 и 18. Опора 13 при помощи пружины 19 через кулачок 20 связа-. на с опорным кронштейном 4, а ось кулачка при помощи рычага 21,связана со штоком силового цилиндра 6.

Рычаг 14 одним концом через планку

12 связан с исполнительными органами пневматического дифференциального распределителя 7, а на другом его конце уСтановлен дополнительный абразивный круг 22, центр которого находится на одной вертикали с центром первого абразивного круга 5, причем обрабатываемая деталь находится между кругами (привод абразивных кругов на схеме не показан) .

Для обеспечения надежного контакта планки 12 с рычагом 14 установлена пружина 23.

- Устройство работает следующим образом.

В исходном положении регулировочный винт 18 вывернут полностью.

Усилием пружины 16 рычажка-пружин.ной подвески рычаг 14 поворачивается по часовой стрелке, обеспечивая тем самым поворот планки 12 под действием пружины 23 против часовой стрелки. При этом винт-толкатель 10 опускается, вследствие чего шарик

8 под действием сжатого воздуха и собственного веса тоже опускается, открывая при этом жиклер (увеличивая до максимума зазор о фиг.2) и закрывая сопла.(уменьшая до минимума зазор ), а винт-толкатель 11 поднимается, поджимая при этом шарик 9 в верхнее крайнее положение, закрывая при этом жиклер (уменьшая до минимума зазор 31 ) и открываясопло (увеличивая до максимума зазор 6 ). Шток силового цилиндра 6 втянут, так как давление в штоковой полости цилиндра больше, чем в поршневой, вследствие полностью открытого шариком 8 левого жиклера (левое сопла при этом закрыто) и полностью закрытого шариком 9 правого жиклера (правое сопла при этом полностью открыто). При помощи рычага 21, связанного со штоком силового цилиндра 6, кулачок 20 поворачивается и под действием пружины 19 опорный уравновешенный кронштейн 4 и дополнительный уравновешенный кронштейн, состоящий иэ опоры 13 и рычага 14, соединенных между собой посредством рычажно-пружинной подвески, перемещаются относительно оси вращения в противоположных направлениях.

При этом абразивный круг 5, закрепленный на опорном кронштейне 4, и абразивный круг 22, закрепленный на рычаге 14, отводятся в сваи край. ние верхнее и.нижнее соответственно положения от детали 2. В исходном положении устройства производят смену детали и инструмента.

Подвод абразивных кругов к детали производится сжатием пружины 15 с помощью регулировочного винта 18.

Пружина 15, сжимаясь, перемещает рычаг 1,4 против часовой стрелки, который поворачивает планку 12, сжимаю1194655 щую пружину 23 по часовой стрелке.

При этом винт-толкатель 10, поднимаясь вверх, поднимает шарик 8 вверх, а винт-толкатель 11, опускаясь вниз, обеспечивает опускание шарика 9 вниз. Это приводит к тому, что в левой половине пневматического дифференциального распределителя 7 уменьшается проходное сечение жиклера (уменьшается зазор 8, ) и увеличивается проходное сечение сопла (увеличивается зазор 8 ), одновременно с этим в правой половине пневматического дифференциального распределителя увеличивается сечение жиклера и прикрывается сопло, что приводит к возрастанию давления в поршневой полости и уменьшению его в штоковой полости силового цилиндра 6. Под действием разности давлений шток силового цилиндра выдвигается, поворачивая тем самым при помощи рычага 21 кулачок 20 против часовой стрелки. Это, в свою очередь, приводит к повороту опор. ного кронштейна 4 по часовой стрелке, а дополнительного уравновешенного кронштейна, состоящего из опоры 13 и рычага 14, соединенных между собой посредством рычажнопружинной подвески, против часовой стрелки относительно оси их крепления к опорной стойке 3, тем самым подводя абразивные круги 5 и 22 к детали.

Создание определенного технологического усилия абразивных кругов 5 и 22 на деталь 2 осуществляется дальнейшим сжатием пружины 15 с помощью регулировочного винта 18. Левый шарик 8 еще больше прикрывает соответствующий (левый) жиклер и открывает левое сопло, а правый шарик 9 открывает правый жиклер и прикрывает правое сопло. Разность давлений в полостях силового цилиндра возрастает, усилие на штоке, направленное в сторону его выдвижения, растет, и с его ростом увеличивается и технологическое усилие абразивных кругов на деталь.

В процессе полирования профиля детали опорные стойки 1 и 3 совершают возвратно-поступательное перемещение относительно друг друга во взаимно-перпендикулярных плоскостях, а процесс копирования про" филя детали абразивными кругами.

55 с постоянным технологическим усилием осуществляется следующим образом.

Под действием технологического усилия на абразивном круге 5 на восходящем участке профиля обрабатываемой детали 2 происходит перемещение вокруг оси крепления уравновешенного опорного кронштейна 4 и жестко связанного с ним через кулачок 20 дополнительного уравновешенного кронштейна, состоящего из опоры 13 и рычага 14,соединенных между собой посредством рычажно-пружинной подвески, с установленными на рычаге 14 абразивным кругом 2, а на опоре 13 — пневматическим дифференциальным распределителем 7, против часовой стрелки. За счет увеличения толщины профиля технологическое усилие на абразивных кругах 5 и 22 в начальный момент времени возрастает, в результате чего рычаг 14 вместе с закрепленным на нем абразивным кругом 22 поворачивается вокруг оси его крепления на опоре 13 по часовой стрелке, сжимая при этом пружину 15 и разжимая пружину 16.

Это приводит к тому, что под действием пружины 23 планка 12 поворачивается против часовой стрелки, при этом винт-толкатель 10 поднимает шарик 8 вверх, прикрывая тем самым соответствующий (левый) жиклер и открывая сопло, а винттолкатель 11 опускает шарик 9 вниз, открывая (правое) сопло и прикрывая жиклер, в результате чего возрастает давление в штоковой и уменьшается в поршневой полости цилиндра. Под действием избыточной разности давлений шток силового цилиндра задвигается, поворачивая при этом с помощью рычага 21 кулачок 20 относительно оси вращения по часовой стрелке, в результате чего под действием пружины 19 опорный кронштейн 4 и опора 13 поворачивается друг относительно друга, обеспечивая тем самым поворот рычага 14 относительно опоры 13 против часовой стрелки. При этом пружина 15 разжимается, а пружина 16 сжимается. Поворот рычага 14 относительно опоры

13 против часовой стрелки передает командное смещение на винты-толкатели 10 и 11 через планку 12, направленное на восстановление заданных положений шариков 8 и 9 относитель5 1 но соответствующих сопел и жиклеров, определяющих величину технологического усилия. Таким образом смещение винтов-толкателей пневматического дифференциального раснределителя, обеспечивающее смещение шариков, вызывает изменение относительной разности давлений в полостях цилиндра, направленное на восстановление заданного положения шариков относительно соответствующих сопел и жиклеров, т.е. на восстановление заданного технологического усилия.

Установка и регулировка величины технологического усилия производится. следующим образом.

Величина усилия, развиваемая штоком силового -цилиндра 6, а следовательно, и технологического усилия кругов на деталь 2 зависит от

194655 а положения шариков 8 и 9 относительно сопел и жиклеров . Положение шариков зависит от положения рычага 14 шарнирно-пружинной подвески относительно опоры 13, которое определяют регулировочные винты 17 и 18 °

Ввинчивая винт 18 и вывинчивая винт 17, изменяем положение рычага

14 относительно соответствующих

10 сопел и жиклеров таким образом,что проходное сечение левого жиклера уменьшается, а правого — увеличивается. Величина усилия, развиваемая штоком силового цилиндра 6, 15 возрастает вследствие увеличения давления в поршневой полости и уменьшения его в штоковой полости, что приводит к увеличению технологического. усилия абразивных кругов

20 5 и 22 на деталь 2.

Составитель А. Шутов

Редактор А. Долинич Техред M.Пароцай Корректор М. Демчик

Заказ 7359/18 Тираж 768 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4