Устройство для настройки прокатной клети с четырехвалковым калибром

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (я) 4 В 21 В 13/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ВМС, 1 К 1) ТЕ)(А

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1139527 (21) 3763056/22-02 (22) 28.06 ° 84 (46) 07.12.85. Бюл. N- 45 (71) Челябинский политехнический ин-, ститут им. Ленинского комсомола (72) В.Н,Выдрин, В.В.Панов и В.G,Íàгорнов (53) 621.771,2.04.06 (088.8) (56) Авторское свидетельство СССР

N- 1139527, кл. В 21 В 13/10, 1981. (54)(57) УСТРОЙСТВО ДЛЯ НАСТРОЙКИ

ПРОКАТНОЙ КЛЕТИ С ЧЕТЫРЕХВАЛКОВЫИ КАЛИВРОМ по авт.св. Ф 1139527, о т— л и ч а ю щ е е с я тем, что, с целью повышения производительности за счет снижения трудозатрат при настройке валков клети, упор связан с направляющими планками посредством рычага, выполненного с возможностью поворота соосно линии прокатки, при этом радиус поворота рычага с направляющими планками равен радиусу рабочего валка.

1 11

Изобретение относится к приспособлениям для настройки калибра применительно к клетям с мпоговапентным калибром и является усовершенствованием известного устройства по авт.св.

Р f139527..

Цель изобретения — повышение производительности за счет снижения трудозатрат при настройке валков клети.

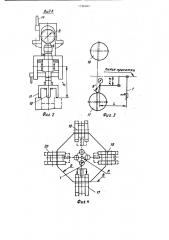

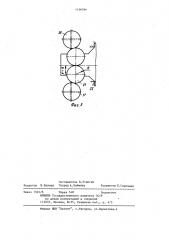

Дополнительное изобретение поясняется чертежами, где на фиг,1 показано устройство дЛя настройки прокатной клети с многовалковым калибром на фиг,2. - вид А на фиг,1; на фиг,3-5 — схема настройки опорных валков и калибра клети.

Устройство 1 для настройки прокатной клети с многовалковым калибром (фиг.1 и 2) содержит упор 2, скрепленный с платиком станины клети и снабженный рычагом 3 с возможностью поворота последнего соосно линии прокатки. Направляющие планки 4 связаны с рычагом 3 с возможностьщ перемещения параллельно линии прокатки. В направляющих планках 4 выполнены соосные отверстия для установки оси 5 корпуса 6, В цилиндрической расточке корпуса б перпендикулярной оси 5 смонтирован измерительный корпус 7, снабженный указателем 8 перемещения и уста" новленным на стержне 9 шаблонами 10 и 11 для осевой. и радиальной настройки опорных валков. Стержень 9 относительно измерительного корпуса 7 установлен с возможностью сооснога перемещения и взаимодействует с указателем 8 перемещения.

Фиксация направляющих планок 4 в пазах рычага 3 осуществляется с помощью набора прокладок 12 и эксцентрикового фиксатора 13, а фиксация .1углового положения рычага 3 упора 2 производится эксцентриковым фиксатором 14. Изменение длины измерительного корцуса 7 от оси 5 до торца шаблона 11 осуществляется, например, за счет резьбового сопряжения стержня 9 с измерительным корпусом 7, ана" логичного устройству микрометрического нутромера.

Величину перемещения направляющих планок 4 параллельно линии прокатки определяют с помощью штангеншкалы

15, а угловое положение устройства 1 по отношению к заданному положению опорных валков с помощью шкалы 16.

96044 2

Перед установкой устройства 1 в клеть его настраивают в следующей последовательности.

Эталонное расстояние R (фиг.2) от оси качания измерительного корпуса 9 до торца шаблона 11 устанавливают.

У например, с помощью струбцины, настроенной по концевым мерам длины, а последующие изменения величины В осуществляют с помощью микрометрической .шкалы на стержне 9 и измерительном корпусе 7. Компенсацию переточки бандажей опорных валков 17-20 и рабочих валков 21, т.е. K R (фиг. 3-5 ), а также установку расстояния Ь (фиг.1 и 3) производят с помощью прокладок 12 между направляющими планками 4 и рычагом 3 и продольным перемещением направляющих планок 4 в пазах рычага 3, где К— расстояние от оси рычага 3 соосной линии прокатки до оси 5 качания измерительного корпуса 7, равное радиусу рабочего валка, Ь вЂ” расстояние от плоскости осей рабочих валков до станины, равное состоянию оси измерительного корпуса до упора.

После установки устройства 1 на поверхность Б или В расточки станины 22 (фиг,4 и 5), рычаг 3 фиксируется от поворота относительно упора 2 в заданном положении для настройки, например, нижнего горизонтального опорного валка 17 (ось качания измерительного корпуса 7 параллельна горизонтальной оси прокатки).

Путем качания предварительно настроенного по длине измерительного корпуса 7 с шаблонами 10 и 11 относительно оси 5 определяют положение линии, соединяющей ось опорного валка

17 с осью 5 по максимальному отклонению указателя 8 перемещения. При несоответствии показаний указателя 8 перемещения заданному значению с помощью нажимного устройства корректируют радиальное положение опорного валка 17.

По окончании настройки положения нижнего опорного валка 17 поворотом рычага 3 в расточке упора 2 на угол, равный 360 )n где п — число опорных (рабочих) валков, устройство 1 ориентируют для настройки положения следующего опорного валка, например опорного валка 19, Приемы операции настройки валка 19 и последующих опорных валков аналогичны.

1 l 960ч

Фиг.2

i 1 96044

Составитель В.Этинген

Редактор M.Áëàíàð Техред А.Бабинец Корректор Е,Сирохман

Заказ 7501/6 Тираж 548 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная,4