Форма для литья под давлением

Иллюстрации

Показать всеРеферат

1. ФОРМА ДЛЯ. ЛИТЬЯ ПОД ДАВЛЕНИЕМ, содержаш,ая подвижную и неподвижную полуформы, закрепленные на подвижной и неподвижной плитах машины литья под давлением, металлоприемную камеру, связанную с рабочей полостью формы и установленный в металлоприемной камере пресс-поршень со штоком, отличающаяся тем, что, с целью повышения надежности работы, металлоприемная камера закреплена горизонтально в неподвижной полуформе и выполнена в виД|е направляюшей для подвижной полуформы, а пресспоршень связан с подвижной плитой посредством пружины и снабжен механизмом регулирования хода. 2. Форма по п. 1, отличающаяся тем, что механизм регулирования хода пресс-поршня выполнен в виде стакана, закрепленного на подвижной плите и имеюшего фланец, телескопически охватывающий шток пресспоршня и эксцентриковых кулачков, закрепленных на металлоприемной камере и взаимодействующих со стаканом, при этом на штоке пресс-поршня выполнены скосы, взаимодействующие с эксцентриковыми кулачками.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

С! ."". >""."

I . 1

БИ Ь11 И. О ", Ì. -.

И, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

sO

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

I, (21) 3659976/22-02 (22) 05.11.83 (46) 07.12.85. Бюл. № 45 (71) Горьковский ордена Трудового Красного Знамени политехнический институт им. А. А. Жданова и Тираспольский ордена

Октябрьской Революции завод литейных машин им. С. М. Кирова (72) И. Б. Казаринов, М. М. Спасская, Г. И Тимофеев, С. 3. Злотин, В. А. Братухин, А. И. Большаков, Б. Г. Касапов, В. А. Антонов и В. Г. Гнеушев (53) 621.74.043.2 (088.8) (56) Авторское свидетельство СССР № 472750, кл. В 22 D 17/22, 1973.

Авторское свидетельство СССР № 460108, кл. В 22 D 17/22; 1973. (54) (57) 1. ФОРМА ДЛЯ ЛИТЬЯ ПОД

ДАВЛЕНИЕМ, содержащая подвижную и неподвижную полуформы, закрепленные на подвижной и неподвижной плитах машины

„„SU„, 1196124 A (д) 4 В 22 D 17/10 литья под давлением, металлоприемную камеру, связанную с рабочей полостью формы и установленный в металлоприемной камере пресс-поршень со штоком, отличающаяся тем, что, с целью повышения надежности работы, металлоприемная камера закреплена горизонтально в неподвижной полуформе и выполнена в виде направляющей для подвижной полуформы, а пресспоршень связан с подвижной плитой посредством пружины и снабжен механизмом регулирования хода.

2. Форма по п. 1, отличающаяся тем, что механизм регулирования хода пресс-поршня выполнен в виде стакана, закрепленного на подвижной плите и имеющего фланец, телескопически охватывающий шток пресспоршня и эксцентриковых кулачков, закрепленных на металлоприемной камере и взаимодействующих со стаканом, при этом на штоке пресс-поршня выполнены скосы, взаимодействующие с эксцентриковыми кулачками.

1196124 ф.* г

Изобретение относится к литейному производству, в частности к литью под давлением.

Цель изобретения — повышение надежности.

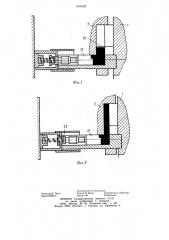

На фиг. 1 представлена форма литья под давлением, разрез; на фиг. 2 — форма перед заливкой металла; на фиг. 3 — разрез А — А на фиг. 2; на фиг. 4 — металлоприемная камера в процессе смыкания полу10 форм, вид сверху; на фиг. 5 — форма в момент заполнения ее металлом; на фиг. 6— то же, в момент окончания формирования отливки.

Форм а содержит закрепленную на неподвижной плите машины литья под давлением неподвижную полуформу 1, в кото- рой жестко закреплена металлоприемная камера 2 с дном 3 и сквозным пазом 4 для заливки жидкого металла, подви)кную полуформу 5, охватывающую своей нижней частью металлоприемную камеру 2, т. е.

20 камера 2 является направляющей для подвижной полуформы.

Подвижная полуформа 5 крепится на подвижной плите 6 машины литья под дав- 25 лением и содержит формообразующий вкладыш 7, стержень 8, выталкивающие плиты 9 и 10 с толкателями 11 и 12 и контртолкателями 13, упоры 14, а также узел прессования, состоящий из пресс-поршня 15 со штоком 16, подпружиненным относитель30 но подвижной плиты 6 пружиной 17. Кроме того, пресс-поршень 15 снабжен механизмом регулирования хода его, выполненным в виде стакана 18, закрепленного на подвижной плите 6 и имеющего фланец 19, и эксцентриковых кулачков 20, закрепленных на металлоприемной камере 2. На стакан 18 навернут второй стакан 21 для регулирования момента впрыска жидкого металла. На штоке 16 выполнены скосы 22, взаимодействующие с кулачками 20. Фла- 4О нец 19 стакана 18 телескопически охватывает хвостовик 23 штока 16. Для беспрепятственного удаления отливки на пресс-поршне выполнен уступ 24.

Работа формы заключается в следующем. 4>

После заливки жидкого металла в камеру 2 прессования через сквозной паз 4, вы полняющий роль заливочного окна, полуформы смыкают. При этом подвижная полуформа 5 перемещается в направлении неподвижной полуформы 1, скользя по металлоприемной камере 2. Синхронно с подвижной полуформой 5 перемещается подвижная плита 6 и пресс-поршень 15 со штоком 16 под действием пружины 17, Когда полуформы смыкаются, образуя замкнутую полость 25, жидкий металл из металлоприемной камеры вытесняется пресспоршнем до уровня нижней плоскости формы. Скосы 22 штока 16 упираются в кулачки 20 (фиг. 4). Пресс-поршень останавливается, а подвижная плита 6 с полуформой 5 продолжает движение. Пружина 17 сжимается.

Дальнейшее перемещение полуформы 5 приводит к уменьшению объема полости 25 формы и заполнению ее металлом.

Полый стакан 21 нажимает на хвостовики кулачков 20, раздвигает их, освобождая шток 16, и пружина 17, растягиваясь, резко перемещает пресс-поршень 15 в направлении прессования. Осуществляется дополнительный впрыск жидкого металла пресс-поршнем в полость формы.

Полуформа 5 продолжает перемещаться вправо, тем самым обеспечивая допрессовку по всей поверхности отливки, совершая ход, соответствующий величине объемной усадки сплава при кристаллизации.

При раскрытии пресс-форм подвижная полуформа 5 увлекает за собой стаканы 18 и 21. Фланец 19 стакана 18, скользя по поверхности полого хвостовика 23, за счет заплечиков 26 увлекает за собой пресс-поршень

15, приводя тем самым систему в исходное положение.

Упоры 14, натыкаясь на штыри машины (не показа ны), перемещают выталкивающие плиты 9 и 10. При этом толкатели 11 и 12 извлекают отливку из полуформы.5.

Изобретение позволяет осуществить равномерную передачу давления на кристаллизующийся сплав по всей плоскости отливки и дополнительное питание усадочных пустот, так как полость пресс-формь1 сообщена с полостью камеры прессования в течение всего технологического цикла изготовлен и я отли вки.

1196124

glvz. 3

1196124 /Оиг. б

Редактор Е. Папп

Заказ 7505/10

Составитель А. Кузнецова

Техред И. Верес Корректор А. Обручар

Тираж 746 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4