Заготовка для горячей прокатки металлического порошка

Иллюстрации

Показать всеРеферат

ЗАГОТОВКА ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающая призматическую оболочку в виде сляба с верхней и нижней крышками, боковыми и торцовыми стенками , отличающаяся тем, что, с целью повышения выхода годного продукта, боковые и торцовые стенки выполнены в виде рамы с вогнутыми в вертикальной плоскости стенками, высота которых составляет 0,6 - 0,85 высоты заготовки. (Л с со О5 00 СО

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (}9) (11) (511 4 В 22 F 3/20

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCH0MV СВИДЕТЕЛЬСТВМ

OCP(+ "" ,„ l3

Щ1(У(М0ТИА (21) 3727269/22-02 (22) 13.04.84 (46) 07.12.85. Бюл. 1(45 (72) В.Г,Горох, В.Г.Молчанов, С.Е.Якимов, А.Г.Вольнов и У,М,Сахиб гареев (53) 621.762.8 (088.8) (56) Патент США Ф 4131461, кл. В 22 F 3/20, 1979.

Заявка Японии N - 57- 41521 кл. В 22 F 3/18, 1982. (54)(57) ЗАГОТОВКА ДЛЯ ГОРЯЧЕЙ

ПРОКАТКИ МЕТАЛЛИЧЕСКОГО ПОРОШКА, включающая призматическую оболочку в виде сляба с верхней и нижней крышками, боковыми и торцовыми стен ками, отличающаяся тем, что, с целью повышения выхода годного продукта, боковые и торцовые стенки выполнены в виде рамы с вогнутыми в вертикальной плоскости стенками, высота которых составляет

0,6 - 0,85 высоты заготовки.

11

Изобретение относится к порошко,вой металлургии, в частности к заго-, товкам для горячей прокатки метал лического порошка с целью получения листов и лент из труднодеформируемых материалов.

Цель изобретения повышение выхода годного продукта.

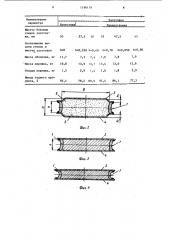

На фиг.1 показана заготовка, общий вид; на иг,2 - заготовка перед прокаткой, пойеречное сечение; на фиг.3 и 4 заготовка после дефор мации на первых проходах и после деформации боковых стенок соответ» ственно, поперечное сечение.

Заготовка для горячей прокатки металлического порошка представляет собой призматическую оболочку в форме сляба с вогнутыми в вертикальной плоскости боковыми 1 и торцовыми

2 стенками, выполненными в виде рамы, высота которой составляет 0,6 -0,85 высоты заготовки (т.е. h = 0,60,85 Н), верхней 3 и нижней 4 выпуклых крышек. Полость 5 оболочки за полнена металлическим порошком (гранулами), а крышки 3 и 4 приварены к раме сварным швом.

Заготовку используют следующим образом.

Заготовку после сборки, вакуумирования и герметизации нагревают до температуры прокатки и прокатывают в двухвалковой клети с гладкой бочкой ° Так как крышки 3 и 4 samoa-

4 иены выпуклыми, а высота стенок 1 и

2 меньше высоты заготовки, то в первых одном-трех проходах происходит уплотнение порошка без деформации стенок 1 и 2, В связи с тем, что последняя выполнена вогнутостью внутрь полости заготовки, они вследствие большой продольной жесткости препятствуют уширению порошка и способствуют лучшему его компактиро ванию вприлегающих к ним, зонах. После достижения плотности порошка не

96139

15 нию порошка и уменьшению боковых и концевых отходов, т.е, повышению выхода годного. Зависимость выхода годного продукта — компактной порошковой стали от высоты боковых стенок для зоготовок размерами Н 50 мм, шириной 150 мм и длиной 300 мм приведена в таблице.

Для сравнения в этой же таблице приведены результаты, полученные

20 же размерах заготовки)

Таким образом, предлагаемая заготовка позволяет обеспечить горячую прокатку металлического порошка свободной засыпки, улучшить условия

45 компактирования порошка и уменьшить величину боковых и концевых отходов, увеличить выход годной порошковой стали на 8117, I

35 менее 0,9 от плотности металла в дальнейших проходах происходит совместная деформация скомпактированного порошка совместно с оболочкой, при этом стенки 1 и 2 еще больше изгибаются и создают дополнительный подпор, а в прилегающих к ним зонах увеличивается гидростатическое давление, способствующее компактировапри горячей прокатке известной заготовки аналогичных размеров. В качестве металлического порошка использовали гранулы быстрорежущей стали

10P6N5. Температура прокатки составляла 1140-1160 С. Прокатка на полосу толщиной 6 мм осуществлялась за 5 проходов. После прокатки с получен1 ной полосы удалялись боковые и торцовые крышки и нескомпактированная боковая и концевая обрезь.

Как видно из таблицы, максимальный выход годной порошковой стали наблюдается в интервале значений

h = 0,6 0,85 Н. При выходе эа указанные пределы выход годного снижается за счет увеличения относительного количества боковой и концевой обрези, а также за счет уменьшения объема оболочки (при тех

1196139

Наименование параметра

Загото ка

Известная

П е лагаемая

42,5

27,5 30 35

Соотношение вы соты стенок и.высоты заготовки

7,9

7,8

12,6

13,0

2,9

1,8

77,3

Вйсота боковых стенок заготовки, мм

Масса оболочки, кг 11,7 Масса порошка, кг 10,8

Отходы порошка, кг 1,5

Выход годного продукта, % 85,4

h=0,55Н h=0,6Н h=0e7H 6=0,85Н h=0,9Н

7,3 7,4 .7,6

13 9 13,7 13,4

2,9 1,4 1,0

79,2 89,9 92,4 86,1.