Способ обработки цилиндрических полых деталей

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 119614 г (51) 4 .В 23 В 1/00

pe w<- щйоЯАЯ ,, 13

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М ABTOPCHOMY СВИДЕТЕЛЬСТВУ

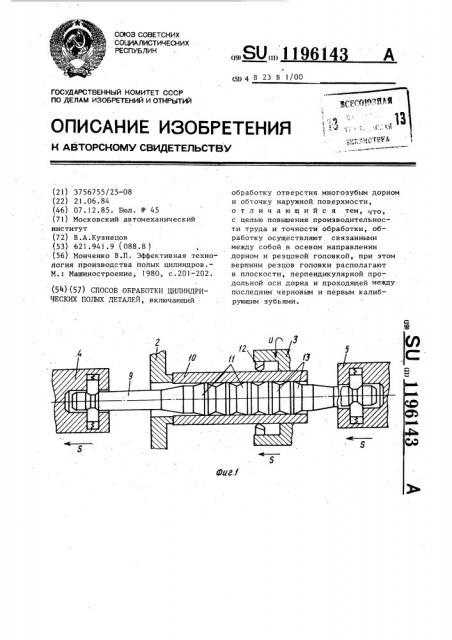

Фиг./

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3756755/25-08 (22) 21.06.84 (46) 07.12.85. Бюл. У 45 (71) Московский автомеханический институт (72) В.А.Кузнецов (53) 621.941.9 (088.8 ) (56) Монченко В.П. Эффективная технология производства полых цилиндров.—

M.: Мап1иностроение, 1980, с.201-202. (54) (57)

ЧЕСКИХ IIOJIMX ДЕТАЛЕЙ, включающий обработку отверстия многозубым дорном и обточку наружной поверхности, о т л и ч а ю m и и с я тем, что, с целью повьппения производительности труда и точности обработки, обработку осуществляют связанными между собой в осевом направлении дорном и резцовой головкой, при этом вернины резцов головки располагают в плоскости, перпендикулярной продольной оси дорна и проходящей между последним черновым и первым калибрующим зубьями.

1196143

50

Изобретение относится к области технологии машиностроения и может быть .использовано для обработки цилиндрических полых деталей по внутренней и наружной поверхностям. 5

Цель изобретения — повышение производительности труда и точности обработки за счет совмещения во вре мени обработки внутренней и наружной поверхностей и исключения влияния 10 копирования погрешностей и упругих деформаций детали.

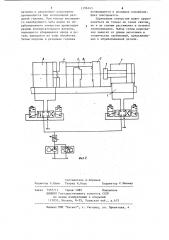

На фиг.1 представлена схема способа обработки цилиндрических полых деталей; на фиг.2 — устройство для 15 реализации способа.

Способ обработки цилиндрических полых деталей может быть реализован посредством устройства, содержащего корпус l, приспособление 2 для ориен- 20 тации детали, и установленные на направляющих корпуса вращающуюся резцовую головку 3, а также тяговый 4 и вспомогательный 5 патроны для зажима дорна. Станок снабжен гидроцилинд- 25 рами 6 и 7, которые приводят в движение патроны 4 и 5 и резцовую головку 3. При необходимости количество приводных гидроцилиндров может быть увеличено. Кинематическая связь З0 патронов и головки может осуществляться либо за счет равенства площадей поршней гидроцилиндров, либо .с . помощью тяг 8. Данная связь в про\ цессе обработки обеспечивает одинаковую скорость перемещения головки и патронов. Кроме этого, резцовая головка располагается между тяго— вым и вспомогательным патронами станка на одной оси с ними.

При дорновании отверстий в системе инструмента появляются вынужденные колебания, связанные со скачкообразными изменениями усилия обработки вследствие входов и выходов из обрабатываемой детали зубьев дорна. Если тяговый патрон станка и реэцовая головка будут жестко соединены между собой и будут иметь привод от гидроцилиндра, то резцы головки также будут совершать осциллирующие движения в осевом направлении.В этом случае резание будет происходить по схеме осциллирующего точения, что обеспечивает стабильный процесс стружкоделения и вывод стружки из зоны резания, что повышает качество обработки и стойкость инструмента.

Обработка по предлагаемому способу производится следующим образом.

В начале цикла тяговый 4 и вспо— могательный 5 патроны, а также резцовая головка 3 находятся в крайнем правом положении. Многозубый дорн 9 9 задним хвостовиком закреплен во вспомогательном патроне. Обрабатываемая деталь 10 подается в зону обработки, например,с помощью убирающейся опор. . Вспомогательный патрон с дорном перемещается влево до захвата тяговым патроном переднего хвостовика дорна. Затем приходят-в движение тяговый патрон и резцовая головка. Во время обработки патроны и головка перемещаются с одинаковой подачей. Дорн первым черновым зубом входит в отверстие детали и ориентирует ее относительно рабочего приспособления 2. В этот момент убирающаяся опора выводится из зоны обработки. Черновые деформирующие зубья 11 дорна производят основную работу пластической деформации.

Происходит копирование погрешностей формы отверстия на наружную поверхность. Резцы 12 головки начинают обработку наружной поверхности в промежуток времени между входами в обрабатываемую деталь последнего чернового и первого калибрующего

13 зубьев дорна. При обточке детали резцовой головкой погрешность формы отверстия несколько увеличивается, однако обработка его калибрующими зубьями дорна позволяет исправлять данные погрешности. Так как натяги на калибрующие зубья невелики (до 0,2 мм ), то стенка детали не деформируется насквозь и форма наружной поверхности остается неизменной. Калибрующие зубья не только устраняют суммарные погрешности формы отверстия, возникающие .вследствие упругих усадок после деформирования черновыми зубьями дорна и обработки наружной поверхности резанием,но и центрируют дорн и резцы относительно обрабатываемой детали, что дополнительно повышает точность обработки.

Во время обработки дорн зажимается как в тяговом, так и во вспомогательном патроне станка. Когда резцовая головка закончит процесс резания, она отсоединяется от тягового

1196143

Составитель А.Абрамов

Редактор Г.Папп Техред М.Надь Корректор C.llleKMap

7507/11 Тираж 1085 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Заказ филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 патрона и дальнейнеp дорнование производится при неподвижной рез.— цовой головке, При выходе последне го калибрующего зуба дорна из обрабатываемого отверстия происходит разжим вспомогательного патрона, подводится убирающаяся опора и деталь выводится из зоны обработки;

Затем патроны и резцовая головка возвращаются в исходное положение.

Цикл повторяется.

Дорнование отверстия может производиться не только по схеме сжатия

lp но и по схемам растяжения и осевого заневоливания. Выбор схемы дорнования зависит от длины заготовки и технических требований, предъявляемых к обрабатываемой детали.