Способ подготовки поверхности стальных изделий перед эмалированием

Иллюстрации

Показать всеРеферат

СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕШЙ ПЕРЕД ЭМАЛИРОВАПИЕМ , включаюпщй термохимичесf 7 9 $ n-itf V кую обработку в атмосфере экзогаза с начальной вьщержкой для обезжиривания поверхности, пов.торную выдержку при более высокой температуре для восстановления и обезуглероживания металла и окисление в процессе ох.паждения, о т л, и ч а ю щ и йс я тем, что, с целью повышения прочности сцепления эмалевого покрытия с металлом и снижения дефектов покрытия, во время начальной вьщержки в экзогаз дополнительно вводят пары ВОДЫ; кислоты и щелочи при следующем соотношении компонентов,об.%: СО. 8,7-9,5; СО 0,001-1,0; О, 0,0012 ,1| Н, 0,001-1,0; HjO 17,4-85,0; NaOH (или КОН) 0,01-3,0; НС или 0,01-3,0; N2 остальное, а в процессе охлаждения экзогаза дополнительно вводят борно-этиловый эфир (.Oj)B при следующем соотношении компонентов, об,%: СО 5,8-6,21 СО. 9,0-10,0; Е 13-15; Н,0 2,3-7,8; (С2Н5-Оз)В 0,01-2,5.ТТ л . yT T // n 4

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

n)4 С 23 0 3/00

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ЯФю ., 1

° а

° (21) 3539663/22-02 (22) 10. 01. 83 (46) 07. 12. 85. Бюл. 11- 45 (71) Донецкое научно-производственное объединение "Газоаппарат" и

Институт газа АН УССР (72) В.В.Коваленко, А.А,Пожидаев, Н.Г.Андреева, Н,С.Семигорелов, А.Е.Шевцов и Л.С.Бычкова (53) 666.293 (088.8) (56) Эмалирование металлических изделий./ Под ред. В.В.Варгина. Л.:

Машиностроение, 1972, с. 92, 1 !1-113, 119.

Пожидаев А.А. и др. Обработка стальных заготовок в среде экзогаза

ПС-06 перед безгрунтовьж эмалированием. — Технология и организация производства, 1977, Р 4, с.72-73. (54)(57) СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ ПЕРЕД ЭМАЛИРОВАНИЕМ, включающий термохимическую обработку в атмосфере экзогаза с начальной выдержкой для обезжиривания поверхности, повторную выдержку при более высокой температуре для восстановления и обезуглерожи вания металла и окисление в процессе охлаждения, о т л и ч а ю щ и йс я тем, что, с целью повышения прочности сцепления эмалевого покрытия с металлом и снижения дефектов покрытия, во время начальной выдержки в экзогаз дополнительно вводят пары воды, кислоты и щелочи при следующем соотношении компонентов,об.Е:

СО 8,7-9,5; СО 0,001-1,0; О, 0,0012, 1; Н, 0,001 — l,0; Н20 17,4-85,0;

ИаОН (или КОН> 0,01-3,0, НСГ или

Н S0 0,01-3,0; И остальное, а в процессе охлаждения экзогаза дополкительно вводят борно-этиловый эфир (С H 0,)H при следующем соотношении

3 компонентов, об. Ж: СО 5,8-6,2; СО.

9,0-10,0; Н 13-15; Н О 2,3-7,8;(С Н ОЗ)В0,01-2,5

1196416

Изобретение относится к обработке металлических изделий в регулируемых газовых средах и может быть исполь— зовано при производстве стальных эма. лированных иэделий. 5

Цель изобретения — повышение прочности сцепления эмалевого покрытия с металлом и снижение дефектов покрытия вследствие образования на поверхности металлических изделий 10 тонкой окисленной пленки стабильного состава с развитым микрорельефом, повышающим адгезию эмали к металлу.

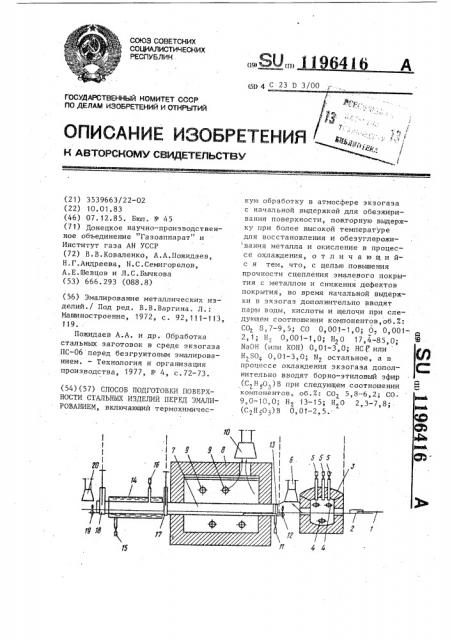

На чертеже изображена схема установки для осуществления способа под- 15 готовки поверхности стальных изделий перед эмалированием.

Образцы, покрытые жировыми загрязнениями,в один из которых зачеканивают для точного замера температуры по 20 зонам гибкую хромельалюминиевую термопару 1 (фиг. 1), устанавливают на каретку 2, которую перемещают в газовый горн 3 зоны обезжиривания и первичного окисления. В горне образцы нагревают до заданной температуры в атмосфере продуктов сгорания природ— ного газа, сжигаемого при разных коэффициентах расхода воздуха с помощью газогорелочных устройств 4. Дополнительно для интенсификации обезжиривания в зону нагрева впрыскивают через патрубки 5 влагу, щелочь и кислоту. Отработанная в горне атмосфера удаляется через вытяжной зонт 6.

Затем образцы перемещают в зону вос=тановления и обеэуглероживания, где в атмосфере экзогаза состава, об.X:

СО 5,8-6 2 СО 9,0-10,0; Н 13,015,0; Н О. 2,3-7,8; N остальное, . в муфеле 7 газовой печи 8 образцы отжигают при 750+20oC в течение 610 мин, чтобы обезуглеродить металл и восстановить окислы железа на поверхности, 45 туфель 7 печи обогревают продуктами сгорания газа, сжигаемого при помощи горелок 9. Дымовые газы удаляются под вытяжной зонт 10. Экзогаз в муфель печи подают по патрубку 11.

Чтобы исключить подсос наружного воздуха в муфель печи, перед ним установлена горелка 12 газопламенной завесы, а рабочее окно перекрыто шторной завесой 13. Затем образцы перемещают в холодильник 14,где при охлаждении образца от 750 до 80 С в атмосфере экзогаза, в состав котоf рой дополнительно вводят пары воды и борно-этиловый эфир, осуществляется поверхностное окисление металла и обогащение оксидной пленки окисью бора. Вода для охлаждения холодильника подается по патрубку 15, а защитная атмосфера (увлажненный экзогаз с борно-этиловым .эфиром) — по патрубку 16. Чтобы исключить переток атмосферы в муфель и подсос воздуха в зону окисления, с обоих рабочих проемов холодильника установлены затворы 17 и 18 ° На выходном проеме холодильника установлена газовая горелка

19 для дожигания отработанной атмосферы перед ее удалением через зонт 20.

После обработки образцы эмалируют шликером грунтовой эмали, высушивают при 100 С и обжигают при 880 С. Дефекты покрытия определяют визуально, а прочность его сцепления с подложкой — величиной разрушающей работы падающего стального шарика диаметром

24 мм.

П о и м е р 1 ° Ос лпествление способа подготовки поверхности металлических изделий к эмалированию известным способом в атмосфере экзогаэа, термохимическую обработку, при которой происходит обезжиривание, восстановление окисной пленки, обезуглероживание и охлаждение изделий проводят при разных параметрах г регулируемой газовой среде экзогаза, для всех операций имеющекации обезжиривания и более полного разложения жировых загрязнений в газовую среду впрыскивают воду

9 щелочь. и соляную кислоту при следующем соотношении компонентов, об.7.:

COz 9,5; СО 0,001; 02 0,001; Hz

0,001; Н О 17,4; NaOH 0,01; HCf0,01; Nz остальное.

Параллельно с обезжириванием металла идет окисление поверхности, которое продолжается до момента входа изделий в зону восстановления.

Обезжиренные изделия с окисленной поверхностью поступают в зону восстановления и обезуглероживания, где в среце (экзогаза) продуктов неполного сжигания, газа состава, об.X: СО, 6,0;

СО 9,5; Н l4,0; Н О 2,3; И ос-.

2 тальное, в течение 8,4 мин при максимальной температуре металла 750 С происходит восстановление тонких окисных пленок до чистого железа и обезуглероживание поверхностных слоев металла. После этого изделия поступают в зону охлаждения, 1де в газовой среде на поверхности металла формируется. тонкая оксидпая гленка заданной толщины и пористости и происходит обогащение ее окисью бора (,), которая является продуктом (В О разложения борно-этиловогО эфира (> НН О ) В, Дополнительную влагу и (С Н борно-этиловый эфир вводят в зон У охлаждения вместе с регулируемой газовой средой. По мере охлаждения изделий их температура понижается и через 8,0 мин при достижении 80 С они выходят из эоны охлаждения с окисленной поверхностью, обогащенной окисью бора.

Состав газовой среды зоны охлаждения, следующий, об. : СО 6,.0; СО

9 5; Н 14 0; Н О 5 О; (С Н О )В

0,01; N остальное.

Результаты опытов приведены в табл.

3 1196416 го постоянный состав, при следующем соотношении компонентов, об.7.:

C0z 6 2; СО 9 0; Hz l4 7; HzO 4 2;

N остальное.

Изделия из стали 08 КП с жировыми загрязнениями подвергают термохимическому обезжириванию при нао гревании до 450 С в газовой среде в течение 7 мин, затем направляют в зону отжига, где происходит вос- 10 становление окислов и обезуглероживание. Время отжига 10 мин, максимальная температура нагрева 750 С.

С этой температурой изделия поступают в зону охлаждения, где их темпе- 15 ратура в газовой среде понижается до 180 С.

На подготовленные изделия с двух сторон наносится эмалевый шликер грунтовой эмали марки 20-15/35/27, Ro затем эмаль сушат при 100 С и обжигают при 880 С в течение 2„5 мин.

Толщина обожженного грунтового слоя составляет 140 мм.

Величину сцепления покрытия с, 25 металлом определяют на приборе для оценки прочности сцепления по относительной величине площади поверхности обнажившейся стали в результате удара. Наличие дефектов эмалевого, gg покрытия ("рыбья чешуя", прогары и дрв) фиксируют визуальное

Пример ы 2-9. Подготовку поверхности металлических изделий к эмалированию согласнопредлагаемому 35 способу осуществляют следующим образом.

Металлические изделия (сталь 08КП, содержащая 0,08Х углерода с жировыми загрязнениями на поверхности поступают в зону обезжиривания, где подвер- 0 гаются термохимической обработке в течение 0,7 мин при нагревании металла до 450 С в регулируемой raо зовой атмосфере продуктов сжигания природного газа с коэффициентом рас- <5 хода воздуха c(,=1,0. Для интенсифи11964 16

Вре-(Росстановление,, Обезжиривание, окисление

Пример

Состав среды, об. Ж

Состав среды, НС f.

Н О О NaOH

СО

СО СО Н 2

1 (известный

450 7,0 6,2 9,0 14,7

14,7 4,2

6,2 9,0

0,005 0,005 450 0,7 6,0 9,5 14,0

9,9

9,7

9 5 О 001 О 001 17 4 0;001 0 O 1 0 01 450 О 7 6 О 9 5 14 0

4 9,3 0,18 0,2 28,0 0,43 0,52 0,5 450 0,7 6,0 9,5 14,0

9,1 0,42 0,4 40,0 0,88 1,1 1,1 450 0,7 6,0 9,514,0

8 9 О 6 О 6 53 О 1 32 1,7 1 7 450 О 7 6 0 9 5 l4 0

8 7 О 83 О 8 70 О 1 64 2 2 2 2 450 0 7 6 0 9 514 0

3,0 3,0 450 0,7 6,0 9,5 14,0

3131450076095140

8,7 1,0 1,0 85 0 2,1

8,5 1,1 1.,1 87,0 2,2

П р и. м е р 10. Металлические заготовки из листовой (толщиной

0,8 мм) стали марки 0,8кп с жировыми загрязнениями на основе эмульсола

Т-1 подают в зону обезжиривания, где 40 подвергают нагреву до 450 С в течение 0,5 мин в атмосфере продуктов сгорания природного газа, сжигаемого с коэффициентом расхода воздуха о =

1,0. Для интенсификации обезжири- 45 вания в газовую среду впрыскивают гидроокись калия. или едкий натр и соляную кислоту. При этом состав газовой среды следующий, об.7: СО 9,5;

С0 0,02,; О 0,01; Н 0,001; Н О 5б

17,8; NaOH 0,05; HCf 0,05; 1 остальное.

В процессе термохимической обработки в зоне обезжиривания одновременно с обезжириванием происходит поверхностное окисление метанола.

Обезжиренные изделия с окисленной поверхностью подают в зону восстановления и обезуглероживания, где в атмосфере продуктов неполного сгорания природного газа, состава, об.7:

СО 5,9; СО 9,8; Н 14,6; Н О 2,3 (температура точки росы влажной атмосферы t = 20 С); N остальное, изделия нагревают до 750 С в течение

8,0 мин. Здесь в процессе обработки . происходит восстановление окислов до чистого железа и ббезуглероживание металла.

Обезуглероженные изделия подают о (с температурой 750 С) в зону охлаждения, где в увлажненную газовую атмосферу продуктов неполного сжигания

1196416

Таблица 1

1 обезуглероживание

Оксидиция, обогащение окисленной поверхности окисью бора

Качество эмалирования

Прочность об.Е

Состав среды, об.Ж

Дефекты поН„б

С 02 СО Н Н О Ъ

С: мин крытия, Ж р

Ф мин. сцепления, 7

84,0 5,8 8,0

4,2 750 10,0 6,2 9,0 14,7 4,2

180,0 8,0

86,0 0,8-1,0

2 3 750 8 4 5 7 10 2 15 3 2 2 0 005 80 0

8,0

2,3 750 8,4 6,0 9,6 14,0 5,0 0,01

80,0 8,0 88,0 Нет

2,3 750 8,4 5,8 10,0 15,0 6,0 0,52 80,0 8,0 90,0

2,3 750 8,4 5,9 9,8 15,0 7,8 1,1

80,0 8,0 95,0

80 0 8 0 94 0

80 0 - 8 0 88 О

80,0 8,0 88 0

2,3 750 8,4. 6,0 9,6 14,0 7,8 1,5

2,3 750 8,4 6,1 9,4 13,8 . 4,0

2,1

2,3 750 8,4 6,2 9,0 13 0 2,3 2,5

80,0 8,0 85,0 1,5-2,,0

2,3 750 8,4 6,3 8,8 12,7 7,9 2,6

35 природного газа дополнительно вводят борно-этиловый эфир в количестве

0,01-2,5 об.X на поверхности металла формируется пленка окислов железа необходимой толщины и пористости и 4б осуществляется обогащение ее окисью боРа (В20 ), являющейся продуктом разложения борно-этилового эфира (С2Н503) В

В холодильнике зоны охлаждения температура изделий понижается от

750 до 80 С и они выходят из установки с оксидированной поверхностью, обогащенной окисью бора. В зоне охлаждения состав газовой атмосферы поддерживают на уровне, об.Ж: СО>

5,9; СО 9,8; Н 14,6; Н20 5,0 (температура точки росы и 33 С); N> о остальное.

Обработанные иэделия покрывают эмалевым шлнкером производственной грунтовой эмали марки 20-15/35/27, высушивают при 100 С и обжигают в атмосфере воздуха в течение 2,5 мин о при 880 С. Толщина обожженного слоя грунтовой эмали составляет О, 140 мм.

Контроль качества эмалевого покрытия производят аналогично контролю качества покрытия, проводимого для известного способа.

II р и м е р ы 11-19. Приемы подготовки поверхности металлических изделий к эмапированию и их эмалирование грунтом аналогичны примеру 10

Основные технологические параметры обработки поверхности изделий приведены в табл. 2.

1О!!964!6

Эона восстановления и

Зона обезжиривания и первичного окисления

Пример

Состав атмосферы в зоне,об.Е

Состав атмосферы в зоне, об.Е со со

Время обработки, мин

ТемпеNa0H

Hg но со

402 ратура на грева изделия, С

0,001 0,001 0,05 0,05 200 2,0 5,9 9,3 2>3 14,4!

7,7

10 925 002

600 1,0 6,0 9,6 2,Э !4,0

0>019 17,8 0,001 0,01 0,05 0,05

11 9,5

12 9,5

0,05 0,05 450 0,5 6,0 9,6 2,3 14,0

0,019 17,8 0,001 0,01

13 935 002 18 2 0,001 001

0,05 450 0,5 5,8 9,5 2,30 14,0

1,4

14 935 002 182 0>001 001 28 0,10 450 0,5 58 95 2,30 14,0

15 935 002 182 0>001 001 005

1,4

16 935 0 02

0,001 0 01 1,4 2,8

18. 2

17 9,0 0,5

0,7 0,7

0,5

17,2

1,4 1,4

18 6,6 6,8 15> 1 10,0

19 6,6 6, 8 15, 1 10,0

1,4 1,4

Данньк опробирования показывают, что в зоне обезжиривания оптимальной температурой нагрева изделий является-5

450+!О С. Уменьшение температуры нагрева ухудшает обезжиривание (определяют методом смачивания по растеканию капли дистиллированной воды), .а увеличение температуры нагрева по- 20 вышает степень окисления металла, что увеличивает время обработки в зоне восстановления и в некоторых случаях (при образовании отслаивающейс.я от подложки окалины) приводит >15 к образованию таких пороков эмалевого

450 0,5 5,8 9,5 2,30 14,0

450 0,5 5,8 9,5 2,30 14,0

450 0,.5 6,0 9,6 2,3 14,2 50 05 60 96 23 142

450 0,5 6,0 9,6 2,3 14,2 покрытия, как прогары и "шагреневая кожа

Оптимальная температура в зоне восстановления равна 750 вС.Сниже ние температуры увеличивает время обеэуглероживания металла,а ее повышение требует увеличения расхода энергии на обогрев зоны. Выдача изделий с т емпер ат ур ой выше 2 50 С ув еличивает толщину пленки окислов в результате окисления металла на воздухе,что вызывает в дальнейшем дефекты покрытия (прогары, сколы). Также опре11 >6416

Таблица 2 обеэуглерокнваниа

Зона оксидацни

Качество

-эмалнрованил остен атмосферы в эоне, об.Х

Время обработки мин, при

750 С

С2н ф

Темпера тура вша чн иэде лня, С

СО, СО

Н О

Темпе,ратура точ ки росы атмосферы, С

Н1

Вре мя

Толщи

Прочность дефекты лоох- на сиеплая.>плен-;ления>! де- ки

I ния>окис

1 крытня, .2

1 мин лов> мкм

19 8,0 0>046 5,8 9,3 2>3 14,0 1,6 100 6>4 0,08 86,0 Нет

20 10,0 0,031 5 В 1 5 120 7 2 008 82,0 6,0

20 6 0 0>058 5 8 9,4 2,3 14 0 1 5 120 7,2 0,08 92,0

18 8>0 0,043 5,7 9,6 2,3 14,6 1,В 80 8,0 0,075 94,0

18 8 2 О 04 5 7 9 6 2 3 14>6 1>8 80 8 О О 075 93 О

18 8,2 0,04 5,7 9,6 2,3 14,6 1,8 80 8,0 0,075 94,0 .

18 8>2 0>04 5> 7 9>6 2>3 14 >6 1 >8 80 8>0 0>075 93 ° О

1& 8, 4 0,037 5,7 9,2 2,3 14,1 2,1 80 8,0 0,075 94,0

18 8,4 0,037 5>7 9,2 2,3 .14> 1 2,4 80 8,0 0,075 90,0

18 8 ° 2 О 039 5 4 9 О 2 ° 3 13 9 3 О 300 3 ° 2 2 5 64>0 16 0

Составитель В.Олейниченко

Редактор Н.Яцола Техред М.Надь Корректор, М.Демчик

Заказ 7531/25 Тираж 899 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул .Проектная,4

Содериание углерода в стали пос.ле обработки, 2 делено, что не только стали разных заводов, но и разных плавок того же завода имеют при прочих равных условиях разную интенсивность окисления, обезуглероживания, а также наводороживания — факторов, активно влияющих на качество эмалирования. Анализ качества эмалевых покрытий на металлических изделиях, поверхность которых подготовлена к эмалированию по предлагаемому способу, показывает, что прочность сцепления покрытий с металлом значительно увеличивается, а дефекты покрытия отсутствуют.

Предлагаемый способ подготовки металла перед эмалированием облада-ет следующими преимуществами перед

35 известным: улучшается качество покрытий за счет формирования на поверхности изделий слоя, более эффективно взаимодействующего с рас40 планом эмали при обжиге; сокращается расход энергии на подготовку изделий; уменьшаются размеры агрегата для подготовки изделий к эмалированию (эа счет снижения времени обработки в зоне восстановления и обезуглероживания).