Устройство контроля состояния режущих инструментов при работе на многоинструментальных станках

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЙ РЕЖУЩИХ ИНСТРУМЕНТОВ ПРИ РАБОТЕ НА МНОГОИНСТРУМЕНТАПЬНЫХ СТАНКАХ, содержащее последовательно соединенные микрофон, предусилитель, усилитель , соедш1енные с выходами последнего цепи, соответствующие по количеству режущим инстр ентам и состоящие Из последовательно соединенных полосовых фильтров детекторов и пороговых элементов, отличающееся тем, что , с целью обеспечения возможности одновременного контроля состояния каждого из инструментов, оно сна

СО)ОЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (l9) (И) I)y G 01 N 3/58

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

Il0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3766850/25-28 (22) 28.06.84 (46) 07.12.85. Бюл. У 45 (71) Ордена Трудового Красного .Знамени экспериментальный научноисследовательский институт металлорежущих станков

О (72) М.JI. Козочкин и И.У. Сулейманов (53) 620. 1 79. 52 (088. 8) (56) -Вайхбродт и др. Определение износа инструмента по уровню звука при токарной обработке. В сб.: Конструирование и технология машиностроения, Труды А МЕ, У 3, 1969. (54) (57) УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ ПРИ РАБОТЕ

НА МНОГОИНСТРУМЕНТАЛЬНЫХ СТАНКАХ, содержащее последовательно соединенные микрофон, предусилитель, усили-. тель, соединенные с выходами последнего цепи, соответствующие по количеству режущим инструментам и состоящие из последовательно соединенных полосовых фильтров, детекторов и пороговых элементов, о т л и ч аю щ е е с я тем, что, с целью обеспечения возможности одновременного контроля состояния каждого иэ инструментов, оно снабжено упругими элементами, выполненными в виде дисков одинаковой толщины, эакрепляемых на оправке каждого инструмента, насадкой с трубчатыми эвуководами по количеству инструментов, каждое из которых акустически связано с соответствующим диском, диаметры последних выбраны из условия ряда геометрической прогрессии со знаменателем

1196736

Изобретение относится к обработке металлов резанием, преимущественно к устройствам измерения износа режущего инструмента при автоматизации многоинструментальных металлорежущих станков и на автоматических линиях

Цель изобретения — обеспечение возможности одновременного контроля состояния каждого из инструментов.

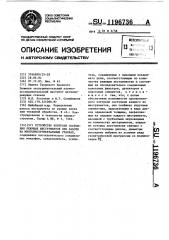

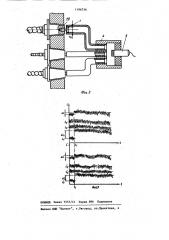

На фиг. 1 изображена блок-схема устройства, осуществляющего контроль состояния трех режущих инструментов; на фиг. 2 — сопряжение микрофона в насадке, имеющей три трубчатых разветвления с упругими элементами, установленными на оправки вращающихся режущих инструментов на фиг. 3 — зависимости изменения акустических и электрических сигналов во времени при изменяющемся состоянии одного из инструментов.

Устройство контроля состояния режущих инструментов содержит упругий элемент в виде дисков 1-3, насадку

4 с тремя трубчатыми звуководами 5, установленную на микрофон 6, предусилитель 7, усилитель 8, полосовые фильтры 9-11, детекторы 12-14, пороговые устройства 15-17, подключенные к системе ЧПУ 18, которая управляет работой устройства и режущими инструментами 19-21.

В соответствии с блок-схемой, (фиг. 1) режущие инструменты 19-21 в процессе резания возбуждают звуковые колебания в широком частотном диапазоне,. диски 1-3, собственные частоты которых равны средним

1 геометрическим частотам полосовых фильтров 9-11 соответственно, усиливают акустические сигналы инструментов в узких частотных диапазонах, которые между собой не перекрываются, на 20-25 дБ и, излучают их в трубчатые звуководы 5 насадки 4.

Собственные частоты f; упругих элементов в виде дисков при неизменной толщине а определяются в основном ее диаметром of;

Е,= 10,24

f где — ускорение свободного падения;

F. — модуль упругости материала диска; т — удельный вес материала диска;

6 — число Пуассона.

Как видно из приведенного соотно5 шения при неизменных параметрах пластины увеличение диаметра d; в

6 раз дает уменьшение собственной з частоты резонатора „в <2 раз, что соответствует стандартной дискре10 те переключения полосовых фильтров

1/3 октавы.

Суммарный акустический сигнал в насадке с помощью микрофона 6 преобразуется в электрический сиг15 нал, который усиливается предусилителем 7 и усилителем 8. Далее электрический сигнал поступает на входы полосовых фильтров

9-11, где он снова разделяется на

20 отдельные электрические составляющие, пропорциональные составляющим акустического сигнала, создаваемым дисками соответствующих инструментов.

Сигналы с полосовых фильтров посту25 пают на входы детекторов 12-14, которые снимают огибающую кривую с этих высокочастотных сигналов. Уровень сигнала, поступающего с детекторов на пороговые устройства 15-17, несет информацию об износе инструментов 19-21. Чем выше уровень сигнала, тем больше износ инструмента.

Пороговые устройства 15-17 имеют пороги срабатывания, соответствующие предельному износу соответствующего инструмента. Сигналы пороговых устройств.- 15-17 поступают в систему

ЧПУ 18. При достижении какого-либо из трех сигналов уровня, соответству4 ющего критическому износу, система

ЧПУ 18 выдает команду на замену соответствующего инструмента.

На оправку инструмента, например

20, крепится упругий элемент в виде диска 1, который входит в полость одного из трубчатых звуководов 5 насадки 4, в которую вмонтирован микрофон 6. Микрофон крепится в насадке 4 с помощью элемента, выполненного из шумопоглощающего материала. Такое исполнение устройства позволяет создать высокую помехозащищенность от посторонних шумов, идущих от других механизмов и инстру55 ментов, и повысить точность оценки состояния режущих инструментов.

На фиг. 3 изображено изменение сигналов во времени при изменившем3 1196 ся состоянии одного из. инструментов.

Во время резания диски 1-3 излучают в трубчатые звуководы 5 насадки 4 акустические сигналы L<- l>, каждый из которых соответствует одному из режущих инструментов. В полости насадки 4 акустические сигналы перекрываясь, образуют суммарный акустический сигнал который преобразуется с помощью мик- 10 рофона 6 в суммарный электрический сигнал L . В момент времени произошел скол на одном из инструментов. Это вызывает резкое увеличение акустического сигнала L, соответствующего этому инструменту, на величину а С„= 10-15 дВ. При этом суммарный акустический сигнал . изменяется только на величину

h L 0,5-1 дБ, которую .трудно зафиксировать. Так как диски 1-3

736 4 усилили акустические сигналы на разных частотах, разделение суммарного электрического сигнала, с помощью полосовых фильтров на электрические сигналы L,- L>, каждый из которых соответствует одному из трех режущих инструментов, позволяет получить разницу а L„ 8-13 дБ.

Если сигналы L,- L> соответствуют инструментам 19-21, то при таком увеличении сигнала bL, пороговое

1 устройство 15 выдает сигнал о критическом состоянии инструмента 19, .система ЧПУ 18 вырабатывает команду на замену инструмента 19.

Использование устройства позволит ,назначать более интенсивные режимы резания, избежать аварий и брака, связанных с поломкой и неконтролируемым износом инструмента.

1196736

4L

L(ВНИИПИ Закаэ 7557/41 Тираж 896 Подписное

Филиал ППП "Патент", г.Ужтород, ул.Проектная, 4