Способ химико-термической обработки тлеющим разрядом

Иллюстрации

Показать всеРеферат

СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТЛЕЮЩИМ РАЗРЯДОМ, при котором подводят к изделию напряжение от источника питания, зажигают тлеюсщй разряд, нагревают изделие до .заданной температуры и вьщерживают его при этой температуре, во время нагрева и выдержки измеряют темпера- , туру изделия и скорость ее изменения, Uy сравнивают эти параметры с заданными, выделяют сигналы рассогласования, на их основе формируют сигналы управления по температуре и скорости изменения температуры, приводят их к одному масштабу, сравнивают их друг с другом и воздействуют на выходное напряжение источника питания минимальным сигналом, отличающийся тем, что, с целью повышения производительности путем сокращения продолжительности обработки, после зажигания разряда измеряют частоту дугообразования, сравнивают ее с заданной, выделяют сигнал рассогласования и на его основе формируют сигнал управления по частоте дугообразования , приводят этот сигнал управления к тому же масштабу и дополнительно сравнивают его с указанными сигналами управления.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) А (д1) 4 Н 05 В 7/16

ОПИСАНИЕ ИЗОБРЕТЕНИЙ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 2800580/24"07 (22) 19.07.79 (46) 07.12.85. Бюл.N 45, (72) Е.Л.Агрес, А.Г.Айзенштейн, В.Н.Блинов, В.В.Кириченко, Н.Е.Сизова и В.В.Соломадин (53) 621.365.91(088.8) (56) 1.. Патент Швейцарии 1(349283, кл. 21 h 16/60, 1968.

2. Акцептованная заявка ФРГ

1(2606396, кл. Н 05 В 7/16, 1976. (54)(57) СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ

ОБРАБОТКИ ТЛЕЮЩИМ РАЗРЯДОМ, при ко-. тором подводят к изделию напряжение от источника питания, зажигают тлеющий разряд, нагревают изделие до заданной температуры и выдерживают

его при этой температуре, во время нагрева и выдержки измеряют темпера-. туру изделия и скорость ее изменения, сравнивают эти параметры с заданными, выделяют сигналы рассогласования, на их основе формируют сигналы управления по температуре и скорости изменения температуры, приводят их к одному масштабу, сравнивают их друг с другом и воздействуют на выходное напряжение источника питания минимальным сигналом, о т л и ч а— ю шийся тем, что, с целью повышения производительности путем сокра щения продолжительности обработки, после зажигания разряда измеряют частоту дугообразования, сравнивают ее с заданной, выделяют сигнал рассогласования и на его основе формируют сигнал управления по частоте дугообразования, приводят этот сигнал управления к тому же масштабу и дополнительно сравнивают его с указанными сигналами управления.

1197152

Изобретение относится к области электротермии и может быть использовано для управления процессами химико-термической обработки,,использующими сильноточный тлеющий раз- 5 ряд.

Известны способы и устройства для обработки деталей с использованием тлеющего разряда, при которых в начальный период подводимая к де-талям энергия изменяется в соответствии: с. программой, ход которой может изменяться в зависимости от частоты возникновения дугового разряда..По окончании программы программный регулятор отключается, и далее процесс обработки может проводиться вручную или автоматически с помощью регулятора режима обработки flj .

1 . Недостаток указанного способа заключается в том, что ход программы зависит только от частоты дугообразования и не учитывает скорости изменения температуры деталей, которая при уменьшении частоты дугообразова25 ння может превысить предельные значения, при которых возникают деформации деталей.

Известен способ химико-термической обработки тлеющим разрядом,при ЗО котором подводят к изделию напряжение от источника питания, занимают тлеющий разряд, нагревают изделия до заданной температуры и выдерживают его при этой температуре, во вре- З мя нагрева и выдержки измеряют температуру иэделия и скорость ее изменения, сравнивают эти параметры с заданными, выделяют сигналы рассогласования, на их основе формируют 4п сигналы управления по температуре и скорости изменения температуры, приводят их к одному масштабу, сравнивают и воздействуют на выходное напряжение источника питания мини- 4g мальным сигналом $2) .

Однако согласно известному способу при возникновении дуг происходит уменьшение сигнала управления по температуре и скорости ее изменения. у

Это является недостатком, так как каждое дугообразование влияет на ход процесса. В период очистки дугообразование является неустранимым и поэтому уменьшение скорости нагрева при возникновении каждой дуги приводит к необоснованному затягиванию процесса. Более целесооб разно уменьшать скорость нагрева нли температуру лишь в том случае, если частота дугообразования превысит определенное значение, при котогэм есть вероятность повреждения деталей.

Цель изобретения — повышение производительности путем сокращения продолжительности процесса обработки.

Для достижения поставленной цели после зажигания разряда измеряют частоту дугообразования, сравнивают ее с заданной, выделяют сигнал рассогласования и Hà его основе формируют сигнал управления по частоте дугообразования, приводят этот сигнал управления к тому же масштабу и дополнительно сравнивают его с другими сигналами управления.

Сущность предлагаемого способа заключается в том, что сигналы рассогласования между заданными и действительными значениями температуры или скорости ее изменения и частоты

1 дугообразования поступают на входы своих регуляторов, которые в соответствии с выбранными законами регулирования и настройками формируют

f сигналы управления источником питания. Результирующий сигнал управления выбирают путем выделения из них наименьшего сигнала, которому соответствует меньшее значение выходного напряжения источника питания.

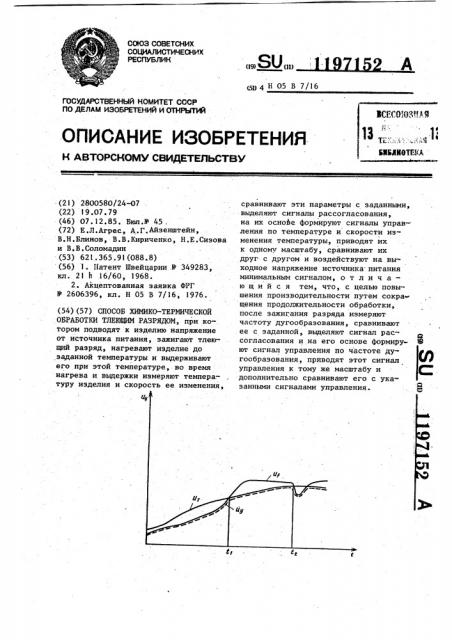

На чертеже приведены временные диаграммы, поясняющие предлагаемый способ управления.

Характер изменения сигнала управления 0» сформированного регулятором скорости нагрева нли температуры, сигнала управления Ug, сформированного регулятором частоты дугообразования, и результирующего сигнала управления.Og (пунктирная линия показан на чертеже).

В начальный период, когда частота дугообразования большая, а температура изменяется незначительно, управляющим сигналом является сигнал

0 . По мере увеличения температуры и уменьшения частоты дугообразования сигнал 0 растет и, когда он станет больше От (момент времени 1<), управ ляющнм станет сигнал 0 . Если посI

1197)52

Составитель О.Турпак

Редактор Н.Тупица Техред О.Ващишина Корректор JI.Пилипенко

Заказ 7634/62 Тираж 293 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

))3035, Иосква, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r.Óæãîðîä, ул,Проектная,4 ле установления заданной температуры возникнут частые дуги (момент времени 1 ), Сигнал 0 уменьшится и станет управляющим до тех пор, пока частота дуг не уменьшится.

Предлагаемый способ управления можно использовать при создании системы управления на базе управляющего вычислительного. комплекса для печей ионного азотирования.