Способ изготовления изделий из ячеистого бетона

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА, включающий заливку газобетонной смеси в форму , наложение на поверхность смеси газонепроницаемой оболочки с образованием герметичной емкости и выдержку до окончания вспучивания, отличающийся тем, что, с целью снижения расхода газообразователя за счет повышения степени вспучивания, в период газообразования в герметичной емкости создают разрежение путем увеличения объема емкости в направлении вспучивания смеси до заданных размеров изделия со скоростью, в 1,1-3 раза превышающей скорость вспучивания смеси. (Л 10 со 00 ел ф

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1197851 (594 В 28 В 1 50 С 04 В 3802

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, ":-

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

Р.иг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3669245/29-33 (22) 02.12.83 (46) 15.12.85. Бюл. № 46 (71) Рижский ордена Трудового Красного

Знамени политехнический институт им. А. Я. Пельше (72) А. Е. Терентьев, Ю. Я. Новаков, Г. Я. Куннос и А. В. Домбровский (53) 666.97.033 (088.8) (56) Авторское свидетельство СССР . № 511306, кл. С 04 В 15/02, 1976.

Авторское свидетельство СССР № 339406, кл. В 28 В 1/50, 1972. (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИИ ИЗ ЯЧЕИСТОГО БЕТОНА, включающий заливку газобетонной смеси в форму, наложение на поверхность смеси газонепроницаемой оболочки с образованием герметичной емкости и выдержку до окончания вспучивания, отличающийся тем, что, с целью снижения расхода газообразователя за счет повышения степени вспучивания, в период газообразования в герметичной емкости создают разрежение путем увеличения объема емкости в направлении вспучивания смеси до заданных размеров изделия со скоростью, в 1,1 — 3 раза превышающей скорость вспучивания смеси.

1197851

Изобретение относится к промышленности строительных материалов и предназначено для изготовления изделий из ячеистого бетона.

Цель изобретения — снижение расхода газообразователя путем повышения степени вспучивания.

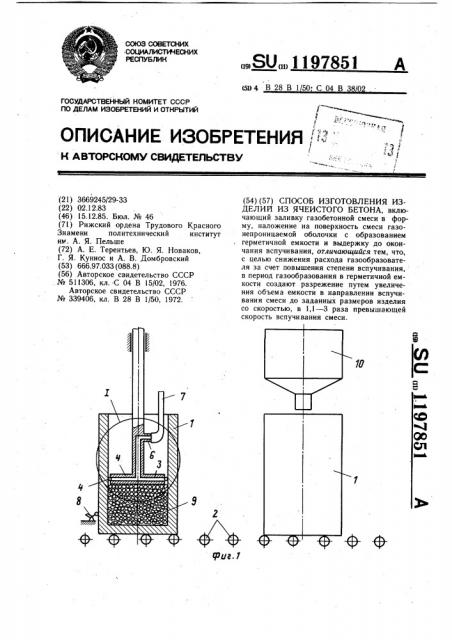

На фиг. 1 схематично изображено устройство для осуществления формования ячеисто-бетонных изделий, общий вид; на фиг. 2 — узел 1 на фиг. 1; на фиг. 3— процесс формования..

Устройство для осуществления предложенного способа состоит из формы 1, опертой на рольганги 2, поршня 3 с вмонтированным по периметру полым упругоэластичным уплотнителем 4, соединенным через воздуховоды 5 посредством штуцера 6 и гибким воздуховодом 7 с пневмосистемой. Для соосной центровки формы,1 и поршня 3 используют концевые фиксаторы 8. Заливка смеси 9 в форму происходит из бункера 10.

Способ формования изделий осушествляется следуюшим образом.

Дозированную ячеисто-бетонную смесь из бункера 10 заливают в форму 1, после чего форму со смесью по рольгангу 2 перемещают на пост формования до контакта с

- концевыми фиксаторами 8, причем форма 1 фиксируется в положении соосно с поршнем 3 (фиг. 3,a). Далее поршень 3 вводят в форму до плотного соприкосновения со смесью, при этом воздух, который находился под поршнем, вытесняется последним через зазор между стенками формы и самим поршнем (фиг. 3 б). Затем в камеру упругоэластичного уплотнителя 4 через воздуховоды 5 и 6 подают избыточное давление, при этом камера уплотнителя расширяется до плотного соприкосновения со стенками формы, обеспечивая герметичность полости со смесью 9. После этого поршень со скоростью, в 1,1 — 3 раза превышающей предварительно измеренную скорость вспучивания смеси, поднимают до заданного уровня, соответствующего высоте изделия, причем при движении поршня герметичность полости со смесью сохраняется (фиг. 3 в, г).

Отформованный массив затем выдерживают в форме при наличии разрежения в течение 15 — 25 мин для стабилизации вспученной массы, далее форму с продолжающим схватываться сырцом разгерметизируют путем вакуумирования полости упругоэластичной части поршня и отделения его от поверхности массива. После достижения сырцом необходимой пластической прочности (50 — 100 г/см ) массив разрезают на изделия заданных размеров, которые затем подвергают запариванию в автоклаве или затвердеванию при безавтоклавных режимах.

Пример 1. Ячеисто-бетонную смесь состава: известково-песчаное вяжущее (содержащее активные СаО + MgO 16 —,18О/p) 80О/p, цемент М400 20О/о., алюминиевая пудра

ПАП-1 0,052О/О от массы сухих компонентов; ПАВ (сульфанол) 5 /о от массы газообразователя; В/Т 0,44 (начальная текучесть смеси по Суттарду 26 см) — после перемешивания в виброгазобетономешалке заливают в форму до первоначального объема и при достижении температуры разогрева смеси 36 С формуют.

Общая продолжительность формования ячеисто-бетонной смеси 7 мин. Ячеисто-бетонную смесь выдерживают в форме в течение 25 мин.

Далее при достижении сырцом необходимой пластической прочности (50—

100 г/см ) его разрезают на изделия заданных размеров.

Пример 2. Ячеисто-бетонная смесь состава: известково-песчаное вяжущее (содержащее активные СаО + MgO 12 — 13О/p) 80% цемент М400 20О/p, алюминиевая пудра

ПАП-1 0,08О/О от массы сухих компонентов, ПАВ (сульфанол) 5 /О от массы газообразователя, В/Т 0,40 (начальная текучесть смеси по Суттарду 14 см).

Общая продолжительность формования ячеисто-бетонной смеси 10 мин.

Пример 3. Ячеисто-бетонная смеси состава: известково-песчаное вяжущее (содержащее активные СаО + MgO 12 — 13О/p)

80 /p, цемента М400 20 /p, алюминиевой пудры ПАП-1 0,06 /О от массы сухих компонентов, ПАВ (сульфанол) 5,0О/p от массы газообразователя; В/Т 0,36 (начальная текучесть по Суттарду 10 см).

Примеры реализации способа приведены в табл. 1.

В период вспучивания смесь вибрируют.

Обшая продолжительность формования смеси 7 мин.

Образец запаривают в автоклаве по режиму 3+ 8 + 4 ч при давлении 1,0 МПа.

Данные сравнительных испытаний формования массивов высотой 1,2 м приведены в табл. 2.

Состав ячеисто-бетонной смеси /о. .известково-песчаная смесь (содержащая активные Са + MgO 13 — 14О/p) 80,0; цемент марки 400 20,0; газообразователь (алюминиевая пудра марки ПАП-1 0,052 — 0,10; водотвердое отношение В/Т 0,36 — 0,44.

Удельная поверхность известково-песчаной смеси 4500 — 5000 см /г. в том числе песка в ней 2200 — 2400 см /г. Твмпература ячеисто-бетонной смеси в момент заливки в форму 36 — 38 С, после окончания формования 55 — 60 С и максимальная 80 — 85 С.

Компоненты ячеисто-бетонной смеси перемешивают в гидродинамическом смесителе в течение 3 — 4 мин, в том числе 1 — 2 мин

1197851 с газообразователем, и затем заливают в подготовленную форму и формуют.

При формовании высоковязких смесей по предлагаемому способу их одновременно вибрируют в процессе растягивания.

Общая продолжительность формования ячеисто-бетонной смеси 7 — 10 мин.

Результаты измерения Уп в процессе вспучивания приведены в табл. 3.

Таблица 1

ФактиРежим формования

Прочность бетоЭкономия

Задан- Расход алюминое ниевой пудры, В/Т Х от массы

Способ фор мования

РасчетУУ па ческая объемная объна, MIIa сухих компонентов емная

Норматив ный

Факмастеля, Ж K тический са бетонормативу на, Kr/ ç

Известный 500 О, 42 О, 13 О, 13

3,7

525

Известный 600 0,40 0,10

0,095 При наложении на поверхность смеси газонепроницаемой пленки

600 0,44 0,10 0,052

6,1 48,0

При разре- 585 женин в смеси,создаваемом при вытягивании

500 0,40 О, 13

4,5 38,0

0,08 То же, при 510

V=2V

0,060 620

6,3 40,0

600 0,36 О, 10

Скорость вспучивания при нормальных условиях.

Предлагаемый по примеру 1 ная масса бетона

KЗ

При воздействии вакуума

400 мм рт.ст. в течение

8 мин поршня со скоростью

Ч, в 3 раза превьппающей

Ч + .о

То же, при

V=1 1Ч„и вибрировании расхода газообразова1197851

Ч Чо

1 600 040 01 О 1

650

5,2

620

6,3 40,0

2 600

3, 500 0,,40 0,13 0,08

510

7=27о

585

7=3VO

580

V=3,270

Таблица 3

60 65

71 79

1 21 121 121

107 114

118

120

5 7

60 64

8 9

69,5 76

О

0,08

109 109 109

103 5 106 5 108

91

6,5 7,0

68 73

5>5

8,0

1,5

5,5

3,0

7,0

85,$ 90,5 95

0,06

100 100

63,5

97,5

98,5 99

4;5

5,0 6,0

3,5

6,5

2,5

5,0

4,5

1,0

0,5

0,3

74,5 80

84,5 88

0,052

60

91,5 91,5

62,5

9I

91,5

I i0

4 ° 0

5,5

2,5

3,$

4,5

3,5

4,5

2,0

0,5

0 0

4 600

5 600

0,36 0,10 0,06

0,44 0,10 0,052

О 44 О 1 О 06

7 1 1V0 с вибрированием

Таблица 2

4,5 38,0

6,1 48,0

2,8 40,0

1197851 фиг 3

Составитель Н. Игнатова

Редактор Л. Кастран Техред И. Верес Корректор Е. Рошко

Заказ 7663/15 Тираж 551 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, )K — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4