Теплообменная поверхность нагревателя газа

Иллюстрации

Показать всеРеферат

ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ НАГРЕВАТЕЛЯ ГАЗА, содержащая трубу из жаропрочной стали, снабжённую пристенным слоем защитного покрытия, включающего ингредиенты на основе окиси алюминия, отличающаяся тем, что, с целью повышения надежности работы путем уменьшения эрозионного износа поверхности, она снабжена периферийным слоем защитного покрытия, имеющим толшину, состав- 5 .1 -Я « - .i . .-. ;.Q.... .. .f .. .. -.ic.o У////////////////////////////7777// ляюшую от 60 до 70% от общей толщины покрытия, и плотно примыкающим к пристенному слою, причем покрытие периферийного слоя включает следующие ингредиенты , мас.%: Муллитокорунд70-75 Флюс АН-348В12-17 Жидкое стекло12- 15 при этом защитное покрытие пристенного слоя дополнительно содержит рутнловый концентрат, нефелин, кремнефтористый натрий , жидкое стекло и воду, а в качестве ингредиентов на основе окиси алюминия использованы муллитокорунд, огнеупорная глина и технический глинозем при следующих соотношениях этих ингредиентов, мае.% 40-50 Муллитокорунд i 10-15 Огнеупорная глина 10-15 Технический глинозем (Л 4-6 Рутиловый концентрат 3-5 Нефелин 1,5-2 Кремнефтористый натрий 10-14 Жидкое стекло ВодаV Остальное CO oo CO Ю oo . . i .- ., . .., (

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

2я (@ „, ц, @йи °

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3692071/24-06 (22) 20.01.84 (46) 15.12.85. Бюл. № 46 (71) Днепропетровский металлургический институт им. Л. И. Брежнева (72) А. Н. Минаев, Ю. С. Борбоц, Ю. К. Литовченко, Н. И. Толстоноженко, М, М. Волкова,и Д. И. Резникова (53) 621.183.3 (088.8) (56) Авторское свидетельство СССР № 115867, кл. F 28 F 21/04, 1958.

Тебеньков Б. П. Рекуператоры промышленных печей . М.: Металлургия, 1975,, . с. 186 — 192. (54) (57) ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ НАГРЕВАТЕЛЯ ГАЗА, содержащая трубу из жаропрочной стали, снабженную пристенным слоем защитного покрытия, включающего ингредиенты на основе окиси алюминия, отличающаяся тем, что,с целью повышения надежности работы путем уменьшения эрозионного износа поверхности, она снабжена периферийным слоем защитного покрытия, имеющим толщину, составÄÄSUÄÄ 1198328

Ш 4 F 23 L 15/04; F 28 F 21/04;

С 23 D 5 00 С 04 В 35 10 ляющую от 60 до 70% от общей толщины покрытия, и плотно примыкающим к пристенному слою, причем покрытие периферийного слоя включает следующие ингредиенты, мас.%:

Мулл итокору нд 70 — 75

Флюс АН вЂ” 348В 12 — 17

Жидкое стекло 12 — 15 при этом защитное покрытие пристенного слоя дополнительно содержит рутиловый концентрат, нефелин, кремнефтористый натрий, жидкое стекло и воду, а в качестве ингредиентов на основе окиси алюминия использованы муллитокорунд, огнеупорная глина и технический глинозем при следующих соотношениях этих ингредиентов, мас.%

Мулл итокорунд 40 — 50

Огнеупорная глина 10 — 15

Технический глинозем 10 — 15

Рутиловый концентрат 4 — 6

Нефелин 3 — 5

Кремнефтористый натрий 1,5 — 2

Жидкое стекло 10 — 14

Вода Остальное

1198328

Со ста в ител ь А. Ага фо нов

Техред И. Верес Корректор О. Луговая

Тираж 525 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! l 3035, Москва, 7K — 35, Раушская наб:, д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Н. Горват

За каз 7709/38

Изобретение относится к промышленной теплоэнергетике и может быть использовано в газовых нагревателях металлургического, машиностроительного и химического производств.

Цель изобретения — повышение надежности работы теплообменной поверхности нагревателя газа путем уменьшения эрозионного износа последней.

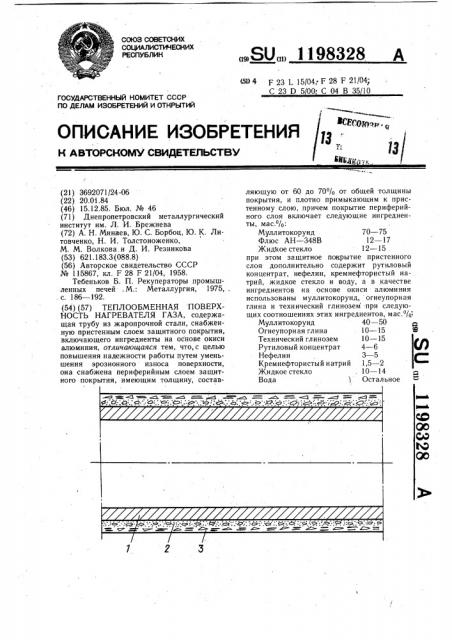

На чертеже изображен элемент теплообменной поверхности нагревателя газа.

Теплообменная поверхность нагревателя газа содержит трубу 1 из жаропрочной стали, снабженную пристенным слоем 2 защитного покрытия, включающего ингредиенты на основе окиси алюминия, периферийным слоем 3 защитного покрытия, плотно примыкающим к пристенному слою 2, . певшим толщину 60 — 70% от общей толщины покрытия и включающим следующие ингредиенты, (в вес.%):

Муллитокорунд 70 — 75

Флюс АН вЂ” 348В 12 — 17

Жидкое стекло 12 — 15, при этом пристенный слой 2 защитного покрытия дополнительно содержит рутиловый концентрат, нефелин, кремнефтористый натрий, жидкое стекло и воду, а в качестве ингредиентов на основе окиси алюминия использованы муллитокорунд, огнеупорная глина и технический глинозем при следующих соотношениях этих ингредиентов, мас.%:

Муллитокорунд 40 — 50

Огнеупорная глина 10 — 15

Технический глинозем 10 — 15

Рутиловый концентрат 4 — 6

Нефелин 3 — 5

Кремнефтористый натрий 1,5 — 2

Жидкое стекло 10 — 14

Вода Остальное

При работе теплообменной поверхности нагревателя газа при температуре греющего газа (со стороны периферийного слоя 3) до 1300 С защитное покрытие уменьшает эрозионный износ трубы 1 из жаропрочной стали.

Периферийный слой 3 предназначен для получения эластичной, газоплотной оболочки. Наличие периферийного слоя 3 толщиной 30 — 40% от общей толщины покрытия предотвращает проникновение агрессивных газов к пристенному слою 2 и его,разрушение.

Пристенный слой 2 выполняет роль керамического наполнителя и каркаса. При

1000 — 1350 Ñ покрытие образует плотную стекломатрицу с хорошими защитными свойствами.

Входящий в состав покрытия муллитокорунд (ГОСТ 230 — 37 — 78) придает покрытию жаростойкость.

Огнеупорная глина (ГОСТ 7032 — 54, 4МТУ вЂ” 8 — 55 — 69) используется в качестве вяжущего компонента, Технический глинозем (ГОСТ в912 — 64) в смеси с жидким стеклом способствует уплотнению покрытия.

20 Нефелин улучшает спекание покрытия при нагреве.

Кремнефтористый натрий (ГОСТ 87 — 66) вводится в качестве отвердителя.

Рутиловый концентрат (ГОСТ ТУ48 4 — 172 — 72, РТУ 1175 — 69) способствует образованию термически стойкой стеклофазы.

Жидкое стекло (ГОСТ 13078 — 67) в смеси с водой является основным составляющим стекловидной связки покрытия. з0 Флюс АН вЂ” 348Б (ГОСТ 14 — 1 — 2386-78) при высоких температурах частично растворяет кристаллы муллитокорунда, что обеспечивает прочность и эластичность стеклокерамического покрытия.

Указанное процентное соотношение ингредиентов покрытия является оптимальным с точки зрения плотного примыкания периферийного слоя 3 к пристенному слою 2 и пристенного слоя 2 к трубе 1 в интерва4п ле рабочих температур до 1300 С при продолжительно14 (более "280 ч) работе теплообменной поверхности в среде агрессивных газов.