Барабанный грохот

Иллюстрации

Показать всеРеферат

БАРАБАННЫЙ ГРОХОТ по авт. св. № 1093362, отличающийся тем, что, с целью повышения производительности грохота за счет увеличения площади внутренней просеивающей поверхности, участвующей в процессе грохочения, дуговые сита внутренних просеивающих поверхностей, подходящие под центр загрузки барабана, выполнены в форме изогнутой части параболы и смещены относительно центра загрузки в направлении вращения барабана. (Л со 00 о 1C

СОЮЗ СОНЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„SU„„1199302 (5р 4 В 07 В 1 22

3с« (:ю,...,, «Ч!

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ Фиг. 7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 1093362 (21) 3758758/22-03 (22) 22.06.84 (46) 23.12.85. Бюл. № 47 (71) Ч инский политехнический институт (72) В. В. Гузеев, М. В. Костромин, сонов и С. Г. Позлутко (53) 621.928.2 (088.8) (56) Авторское свидетельство СССР № 1093362, кл. В 07 В 1/22, 1983. (54) (57) БАРАБАННЫ11 ГРОХОТ по авт. св. е 1093362, отличающийся тем, что, с ения производительности грохоцелью повышени а и вн трента за счет увеличения площади в еивающей поверхности, у у частв юнеи просеив говые сита ей в процессе грохочения, дуг щей в ю их поверхностей, подвнутренних просеивающ б выент загрузки бара ана, в аболы и сме мешены относительно цент на. загрузки в направле ении вращения бараба 1 199302

Изобретение относится к технике, п1эедназначенной для классификации пород ло крупности, и может быть использовано в горнодобывающей, строительной и других отраслях промышленности, где применяется грохочение.

Цель изобретения — повышение производительности барабанного грохота за счет увеличения плошади внутренней просеивающей поверхности, участвующей в процессе грохочения, дающего возможность повы10 сить загрузку барабанного грохота прогрохачиваемым материалом при соблюдении оптимальной удельной нагрузки на 1 м2 просеивающей поверхности.

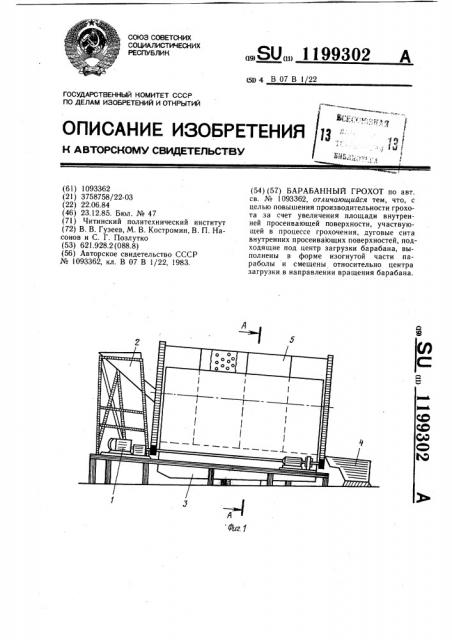

На фиг. 1 изображен барабанный грсхот, общий вид; на фиг. 2 — разрез А — A на фиг. 1.

Барабанный грохот включает привод 1, загрузочное 2, разгрузочные 3 и 4 приспособления и барабан 5. Барабан 5 в свою очередь содержит внешнюю цилиндрическую 2О просеивающую поверхность, состояющую иэ дуговых сит 6 и выполненную с разрывами, например, с четырьмя (фиг. 2), переходящую в местах разрывов во внутренние просеивающие поверхности, например, четыре, (фиг. 2), имеющие в сечении форму кри-

25 волинейных разомкнутых фигур. Внутренние просеивающие поверхности собраны из дуговых сит 7 — 9, прикрепляемых к продольным элементам 10 — 12. Внутри каждой внутренней просеивающей поверхности 3О параллельно дуговым ситам 7 и 9 установлены листовые дуговые отсекатели 13, позволяющие выводить через разрывы во внешней цилиндрической просеивающей поверхности подрешетный продукт внутрен. них просеивающих поверхностей.

Дуговые сита 7 и 9 внутренних просеивающих поверхностей имеют радиус кривизны, равный радиусу кривизны дуговых сит 6 внешней просеивающей поверхности или радиусу окружности поперечного сечения барабана 5, а дуговые сита 8 внутренних про- 40 сеиваюших поверхностей, подходящие под центр разгрузки 0 барабана 5, выполнены в форме изогнутой части ветви параболы, точка перегиба которой расположена со стороны, ближайшей к центру загрузки О.

Кроме этого, дуговые сита 8 внутренних просеивающих поверхностей, подходящие под центр загрузки О, смещены относительно него в направлении вращения барабана.

Выполнение дуговых сит 8, внутренних

50 просеивающих поверхностей, подходящих под центр загрузки барабана О, в форме изогнутой части ветви параболы и смещение их в направлении вращения барабана относительно центра загрузки О позволяет обеспечить участие дуговых сит 8 в процессе грохочения по всей длине барабанного грохота. Более того, этим достигается поступйение большего объема прогрохачиваемого материала на-дуговые сита 6 — 8 внешней и1 внутренних просеивающих поверхностей, об- щяя просеивающая плошадь которых больше просеивающей площади дуговых сит 8 внут.ренних просеивающих поверхностей.

Дуговые сита 6 — 9 вйешней и внутрен-., них просеивающих поверхностей крепятся, на продольных элементах 10 — 12. Причем продольные элементы 12 расположены по длине окружности, образующей внешнюю цилиндрическую просеивающую поверхность, а продольные элементы 10 и ll — по длине окружностей, описываемых из центра пересечения геометрических осей О барабана.

Изменяя радиусы этих окружностей и взаимное расположение продольных элементов гю ее длине, можно изменять угол наклона и смен;ение относительно центра загрузки О барабана 5 дуговых сит 8 и этим самым регулировать объем прогрохачиваемого материала, поступающего на дуговые сита 6, 7 и 9 и остающегося на дуговых ситах 8.

Этим достигается изменение площади дуговых сит 6 — 9, расстояние между продольными элементами 11 и дуговым ситом 6, которое ограничивается размером наибольшего куска прогрохачиваемого материала с одного дугового сита 8 или 7 на другое, соответственно 8 или 9.

Барабанный грохот работает следующим образом.

На фиг. 2 изображено исходное положение барабанного грохота. Для удобства описания работы барабанного грохота принимают последовательную нумерацию просеивающих поверхностей и дуговых сит 6 внешней просеивающей поверхности в направлении, обратном вращению барабана,считая первой внутреннюю просеивающую поверхность, находящуюся под центром загрузки барабана О в исходном его положении.

Барабану 5 придается посредством привода 1 вращательное движение в направлении, указанном стрелкой. Прогрохачиваемый материал через загрузочное приспособление 2 подается в центр загрузки О барабана 5.

При повороте барабана 5 на Π— 15 от исходного положения прогрохачиваемый материал, поступающий из центра загрузки О, попадает на дуговое сито 8 первой внутренней просеивающей поверхности, находящейся под центром загрузки и классифицируется за счет возвратного перемещения по нему. Подрешетный про-дукт этого дугового сита 8 выводится через разрыв во внешней цилиндрической просеивающей поверхности в разгрузочное приспособление 3.

При дальнейшем повороте барабана на

15 — 60, прогрохачиваемый материал из центра загрузки О попадает на дуговое. сито 8 второй внутренней просеивающей поверхности, подходящее под центр загруз

1199302 ки и, скатываясь по нему каскадно пе - классификация и переход прогрохачивае ремешается на первое дуговое сито 6 внеш- мого материала, поступившего при повороте ней просеивающей поверхности, где клас- барабана на !05 — 150, со второго дугового сифицируется.с выводом подрешетного про- сита 6 внешней просеивающей поверхности дукта в разгрузочное приспособление 3. В, на дуговое сито 7 третьей внутренней про5 течение этого же поворота происходит клас- сеивающеи поверхности с выводом подресификация прогрохачиваемцго материала на шетного продукта в разгрузочное присподуговом сите 8 первой Внутренней просеи- собление 4. вающей поверхности. Далее при повороте барабана на 195— . Далее при повороте барабана на 60-. 240 на дуговое сито 8 четвертой внутрен105 прогрохачиваемый материал, поступаю-10 ней просеивающей поверхности из загрузочщий из центра загрузки О, попадает и клас- ного приспособления 2 через центр загрузсифицируется на дуговое сито 8 второй ки 0 поступает прогрохачиваемый материал, внутренней просеивающей поверхности, ос- который тут же перемещается иа третье таваясь ха нем до определенного угла по- дуговое сито 6 внешней просеивающей поворота барабана, Одновременно на это же верхности, где и классифицируется. Однодуговое сито 8 совершается переход и клас- временно происходит продолжение класси-. !

5, сификация, частично классифицированного фикации прогрохачиваемого материала на по длине барабана, материала с дугового дуговом сите 7 второй внутренней просесита 8 первой внутренней просеиваюшей "ивающей поверхности, попавшего на него поверхности. Кроме этого, на первом дуговом за счет переходов при поворотах барабана сите 6 внешней просеивающей поверхности 2р на 15 — 60, 60 — 105 и 105 — 150, перемевыполняется процесс грохочения и постепен- щение и классификация прогрохачиваемого ный переход на дуговое сито 7 второй внут- материала, поступившего при поворбтах баренней просеивающей поверхности матерна- рабана на 0 — 15, 60 — 105, !50 — 190 на ла, попавшего на первое дуговое сито 6 дуговом сите 8 третьей внутренней просеипри повороте барабана на 15 — 60 . вающей поверхности; переход прогрохаПри последующем повороте барабана иа 5 чиваемого материала, поступившего при

105 — 150 происходит поступленйе из центра поворотах барабана на 105 — 150, со второго загрузки 0 прогрохачиваемого материала на дугового сита 6 на дуговое сито 7 третьей дуговое.сито 8 третьей по счету от исход- внутренней просеивающей поверхности, его ного положения внутренней просеивающей классификация и вывод подрешетного проповерхности и его перемещение по нему . дукта с помощью листовых дуговых отсена второе дуговое сито 6 внешней просеи- З0 кателей 13 в разгрузочное приспособление 4. ваюшеи повеРХНОСТИ "Ри " п "Рот При Очередном повороте барабана на 240; совершается классификация прогрохачиваекаскадное перемещение прогрохачивае ) щ ()()()" p МОГО матеРиала с ДУГОВОГО сНТВ 7 ВтОРОй н т енней п осеивающей поверхности, предЗ5 внутренней просеивающей поверхности на ставляющего собой совокупность доз про- него п и пово отах ба а — дУговое сито 9 пеРвой внУтРенней пРосег охачиваемого мате нала, поступивших на него п и пово отах ба абана 0 — 15 и 50— ивающей поверхности и его классификация

105 . Более того, при повороте барабана на 05 — 150 п оисходит постепенный перехо п ог охачиваемо классификация прогрохачиваемого матея ика ия с пе 4О а В на дуГОВом сите 7 тРетьеи ВНУтРеихо п or охачиваемого материала и его р у ней просеивающей поверхности с выводом и ика ия с пе вого дугового сита 6 . 4О говое сито 7 вто о" ч n "- n подРешетного пРодУкта с помощью листовых внешней п осеиваюшей поверхности на дудуговых отсекателей 13 в разгрузочное приговое сито 7 вто ой внутренней- просеивающей поверхности, попавшего на дуговое сии и пово оте ба абана на 15 60 с"особление 4 перемещение и классификация прогроОчередным поворотом барабана на 150 — 45 хачиваемого материала на третьем дуго195 достигается поступление прогрохачива- вом сите 6 внешней просеивающей поверх емого . материала из загрузочного центра 0 ности; и с дугового сита 8 второй внутренней поступление прогрохачиваемого мате,йросеивающей поверхности, попавшего на риала из загрузочного центра 0 на дуговое него при поворотах на 0 — 15 и на 60 †1, сито 8 четвертой внутренней просеивающей на дуговое сито 8 третьей внутренней npo 5О. поверхности и его классификация на нем сеивающей поверхности, его классификация с выводом подрешетного продукта через на нем с выводом подрешетного продукта разрывы во внешней просеивающей поверхв разгрузочное приспособление 4; .ности в разгрузочное приспособление 4. Кроклассификация прогрохачиваемого ма- ме этого, на это же сито каскадно пере,териала с выводом подрешетного продукта Мешается смещенный по длине барабанй„ по листовым дуговым отсекателям 13 в прогрохачиваемый материал с дугового си- разгрузочное приспособление 4 на дуговом та 8 третьей внутренней просеивающей сите 7 второй внутренней просеивающей поверхности, представляющей собой совоповерхности; купность доз прогрохачиваемого материа1199302 ла, поступивших в барабан при поворотах его на 0 —..!5, 60 —.105, 150 — 195 .

При последующем повороте барабана нй

285 — 330 происходит переход и классификация прогрохачиваемого материала с дугового сита 9 первой внутренней просеивающей поверхности на первое дуговое сито 6 внешней просеивающей поверхности; перемещение и классификация прогрохачиваемого материала на дуговом сите 7

7 третьей внутренней просеивающей поверх.ности с выводом подрешетного продукта в разгрузочное приспособление 1. Причем прогрохачиваемый материал попал на сиуо 7 при повороте барабана на 105 — 150 с после-, дующим его перемещением при повороте . 1 50 — 240 . поступление прогрохачиваемого материа ла из центра загрузки О на дуговое сито 8 первой внутренней просеивающей поверхности с последующим перемещением и клас- сификацией его на четвертое дуговое сито 6 внешнеи просеивающей поверхности; переход прогрохачиваемого материала, попавшего при повороте барабана на 195—

240, с третьего дугового сита 6 внешней просеивающей поверхности с классификацией и выводом подрешетного продукта в разгрузочное приспособление 4; классификация прогрохачиваемого ма; териала, представляющего совокупность доз его, поступивших при поворотах бараба йа иа 0 — 15, 60 †1, 150 †1, 24 †2 и смещенных по длине барабана, на дуговом сите 8 четвертой внутренней просеивающей поверхности, с выводом подрешетного продукта через .разрывы во внешней просеивающей поверхности в разгрузочное приспособление l, При дальнейшем повороте барабана на

330 — 375 совершается перемещение и классификации, с выводом подрешетного продукта в разгрузочное приспособление 4, прогрохачиваемого материала на первом дуговом сите 6 внешней просеивающей поверхности, ранее попавшего в барабанный грохот и загрузочного приспособления при повороте его на 15 — 60, каскадный переход прогрохачиваемого материала с дугового сита 7 третьей внутренней просеивающей поверхности на дуговое сито 9 второй внутренней просеивающей поверхности с выводом под11ешетного продукта с помощью листового дугового отсекателя 13 в разгрузочное приспособ ление 4; перемещение и классификация прогрохачиваемого материала, попавшего в барабан при повороте его на 195 — 240, на дуговом сите 7 четвертой внутренней просеивающей поверхности; классификация прогрохачиваемого материала на четвертом сите 6 внешней просеивающей поверхности, попавшего на нега при повороте барабана на 285 †3 ; поступление прогрохачиваемого материала из центра загрузки 0 на дуговое сито 8 первой внутренней просеивающей поверхности и его классификация на нем с выводом подрешетного продукта через разрыв во внешней просеивающей поверхности в разгрузочное приспособление 4. Одновременно происходит каскадное перемещение прогрохачиваемого материала, смещенного по длине барабана с дугового сита 8 четвертой внутренней просеивающей поверхности на дуговое сито 8 первой внутренней просеивающей поверхности, Данный объем прогрохачиваемого материала представляет собой совокупность доз его, распределенных по длине барабана и попавших в барабан при поворотах 0 — 15, 60 в 105, 150 в 195

240 — 285 .

В дальнейшем перемещение прогроха. чиваемого материала повторяется, При чем при вращении барабана, поступаю щий в него прогрохачиваемый материал ; загружая дуговые сита внутренних и внешней просеивающих поверхностей, постепенно передвигается, классифицируясь и совершая

5 описанное движение, к разгрузочному приспособлению 4.

Иэ описания работы барабанного грохота видно, что загрузка дуговых сит 8, подходящих под центр загрузки, и дуговых сит 6, 7 и 9 происходит поочередно при повороте барабана на каждые 45.", Изменяя смещение дуговых сит 8 относительно центра эагруэкй О можно варьиро вать, добиваясь оптимального для каждого типоразмера,,углами поворота, при кб торых происходит загрузка дуговых сит 6, 7, 9, а следовательно, и регулировать объем прогрохачиваемого материала, поступающего на эти сита.

Таким образом, после полной загрузки барабана по всей его длине прогрохачивае40 мый материал находится и классифицируется на дуговом сите 8 внутренней просеивающей поверхности, на двух дуговых ситах 6 внешней просеивающей поверхности и на двух дуговых ситах 7 и 9 внутренних просеивающих поверхностей. При этом, про45 грохачиваемый материал, попавший на ду говое сито 8 внутренней просеивающей по. верхиости, перемещается вдоль всей длины барабана к разгрузочному приспособлению 4, совершая переходы от одного дугового си-

50 та 8 к другому дуговому ситу 8 внутрен. них просеивающих поверхностеи, не перехом дя на дуговые сита внешних просеивающих поверхностей.

Более того, при перемещении прогроха- чиваемого материала по описанному дви-;

55 жению происходит его каскадное и интенсив; ное перемешивание, что повышает эффеЫ тивность грохочения.

1199302

Фиа2

Составитель Л. Харитонова

Редактор Л. Зайцева Техред И. Beðåñ, Корректор О. Луговая

Заказ 7753!5 Тираж 580 Подписное

ВН ИИПИ Государственного комитета СССР по делан язобретений и открьггий

1 l 3035, Москва, )К вЂ” 35, Раушская иаб., д.. 4/5

Филиал ППП аПатентэ, r. Ужгород, ул. Проектная, 4.