Способ изготовления деталей типа режущих дисков почвообрабатывающих машин

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА РЕЖУЩИХ ДИСКОВ ПОЧВООБР АБАТЫВАЮЩИХ МАШИН, включающий операции вырубки дисковых заготовок , формообразование лезвийной части и термообработку, отличающийся тем, что, с целью повышения срока службы дисков и снижения себестоимости их изготовления, формообразование лезвийной части днска осуществляют осадкой периферийной части диска инструментом с конической рабочей поверхностью до получения заостренной кромки с одновременной правкой полотна Диска. (Л ;о со 00 4 Фиг.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (gg 4 В 21 D 3/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3601932/25-27 (22) 03.06.83 (46) 23.12.85. Бюл. № 47 (71) Ждановский филиал Кировоградского проектно-конструкторско-технологического института «Почвомаш» (72) Л. Б. Говардовский, В. А. Доценко, Б. В., Цимбалов, И. Г. Рафаилов и П. Ф. Татари нцев (53) 621.73(088.8) (56) Регламент комплексного технологического процесса на изготовление диска 1 — 2— — 450x6 — 8, ГОСТ 198 — 75.

„„SU„„1199341 А (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА РЕЖУЩИХ ДИСКОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН, включающий операции вырубки дисковых заготовок, формообразование лезвийной части и термообработку, отличающийся тем, что, с целью повышения срока службы дисков и снижения себестоимости их изготовления, формообразование лезвийной части диска осуществляют осадкой периферийной части диска инструментом с конической рабочей поверхностью до получения заостренной кромки с одновременной правкой полотна диска.

1199341

Фиг. Г

Составитель Н. Чернилевская

Техред И. Верее Корректор .Л. Пилипенко

Тира>к 774 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор О. Б1 гнр

Заказ 7756, 7

Изобретение относится к обработке металлов давлением и может быть использовано в сельскохозяйственном машиностроении.

Цель изобретения — повышение произво5 дительноети изготовления деталей и повышение, стоцкости инструмента формообразоваВ .г; ния лезвия.

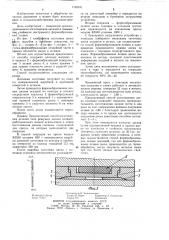

„.„На фиг. 1 изобрфкена заготовка диска ффсле вырубки и прЬбивки отверстия; на фиг. 2 — разрез А — А на фиг. 1; на фиг. 3 — 10 схема. формообразования лезвийной части и .правка плоскости диска в штампе.

Штамп для осуществления предлагаемого способа содержит плоскую матрицу 1 и пуансон 2 с формообразующей поверхностью 3 лезвия диска 4, а также прижим 5 для правки плоскости диска и упругий элемент 6, например полиуретан.

Способ осуществляется следующим образом.

Дисковые заготовки получают из поло- 20 сы одновременной вырубкой и пробивкой отверстий в штампе:

Затем проводится формообразование лезвия дисков осадкой по контуру в штампе посредством пуансона 2 формообразующей поверхностью 3 и матрицей 1 с одновременной правкой плоскости диска с помощью прижима 5 и упругого элемента 6 на чеканочном прессе.

После этого диски подвергаются термообра ботке. 30

Пример. Предлагаемый способ изготовления деталей типа режущих дисков почвообрабатывающих машин использован в линии изготовления дисков сошника, содержащий два пресса, на которых выполняются две операции.

В первой операции на прессе модели

К2538 усилием 630 т производится вырубка дисковой заготовки по контуру и пробивка отверстий из полосы толщиной 2,5 мм, диаметром 350 мм. 40

После вырубки заготовка диска с помощью съемника автоматически укладываетЛ-А ся на ленточный конвейер и передается на вторую операцию в бункерное загрузочное устройство.

Вторая операция — формообразование лезвия диска сошника в холодном состоянии производится на чеканочном прессе модели К8340 усилием 1000 т.

С бункерного загрузочного устройства с помощью шиберного механизма заготовка диска подается в штамп, где осуществляется способ формообразования лезвия и одновременно производится правка диска по плоскости с помощью полиуретанового прижима. Формообразование лезвия диска выполнено по методу холодной пластической деформации осадкой в штампе на чеканочном прессе.

Затем диск механизмом съема укладывается в тару и передается на операцию термообработки, где производится закалка до твердости HPC 38 — 49.

Чеканочный пресс с помощью механизмов загрузки и съема работает в автоматическом режиме, совершая 32 хода в минуту.

3а каждый ход изготавливается одна деталь, длительность цикла — 1,86 с.

Предлагаемый способ изготовления диска сошника позволяет повысить производительность изготовления дисков почти в два раза за счет сокращения времени получения лезвия до 1,86 с благодаря применению метода чеканки, в то время как длительность получения диска известным способом составляет 3 — 4 с.

При этом повышаются качество дисков путем одновременной чеканки и правки диска по плоскости и стойкость инструмента (матрицы, пуансона штампа) до 30 тыс. шт. дисков между ремонтами штампов, в которых осуществляется способ формообразования лезвия чеканкой, так как формообразование лезвия диска производится до термообработки, когда текучесть металла выше при его более низких механических свойствах.