Устройство для прокаливания,заливки и охлаждения керамических многослойных оболочковых форм

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТЮ ДЛЯ ПРОКАЛИВАНИЯ , ЗАЛИВКИ И ОХЛАЖДЕНИЯ КЕРАМИЧЕСКИХ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ,- получаемых по вьшлавляемым моделям , содержащее опоку с отверстиями в дне и средства крепления формы, в опоке, о т ли чающееся тем, что, с целью повьпиения качества отливки и производительности труда путем регупировадия условий охлаждения , устройство снабжено крьпикой с вентами, диффузором, размещенным под дном опоки, поворотной отностепьно дна опоки плоской диафрагмой с двумя группами отверстий разного рнаметра, (неположенной между дном опоки и диффузором, причем отверстия в дне опоки и в плоской диафрагме вьшолнены с возможностью совмещения. 2. Устройство по п. 1, о т л и ч аю щ .ев с я тем, что площадь одной из групп отверстий одного диаметра в плоской диафрагме составляет 10-209&- от площади отверстий в (Л дне опоки.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСИИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, К ABTOPGKOMV СОИДЕ ГЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3573987/22 — 02 (22) 01.04.83 (46) 23.12.85. Бюл. 1Р 47 (72) В. М. Терехов, Н. П. Жаботинский, Ю. Н. Попик и А. С. Гудзенко (53) 621.74.045 (088.8) (56) Патент Сй1А М 4047882, кл. 432/9, опублик. 1977.

Литье по выплавляемым моделям. Под ред. Я. И. Шкленника и В. А. Озерова.

Изд. 2-е. М.: Машиностроение, 1971, с. 243—

247.

Авгорское свидетельство СССР М 872006, кл. В 22 С 9/04, 1979. (54) (57) 1. УСТРОЙСТВО ДЛЯ ПРОКАЛИВАНИЯ, ЗАЛИВКИ И ОХЛАЖДЕНИЯ КЕРАМИЧЕСКИХ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ

ФОРМ; получаемых по вьпшавляемь1м моде„„SU„„1199430 A

15Р 4 В 22 С 9 04 лям, содержащее опоку с отверстиями в дне и средства крепления формы в опоке, о тличающееся тем,что,сцелью повышения качества отливки и производительности труда путем регулирования условий охлаждения, устройство снабжено крышкой с веитами, диффузором, размещенным под дном опокн, поворотной относительно диа опоки плоской диафрагмой с двумя группами отверстий разного диаметра, расположенной между дном опоки и диффузором, причем отверстия в дне опоки и в плоской диафрагме выполнены с возможностью совмещения.

2. Устройство по п. 1, о т л и ч а ю щ ее с я тем, что площадь одной из групп огверстий одного диаметра в плоской диафрагме составляет 10 — 20%- от площади отверстий в дне опоки.

С:

1199430.

Изобретение относится к литейному производству, а именно к устройствам для прокаливания заливки и охлаждения керамических форм для литья по выплавляемым моделям.

Цель изобретения — повышение качества 5 отливок и производительности труда путем регулирования условий охлаждения.

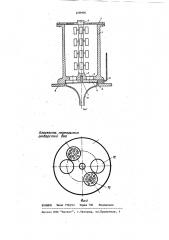

На фиг. 1 показано устройство, общий вид; на фиг. 2 — диафрагма, Устройство содержит опоку 1 с отверстиями 2 в дне, крышку с винтами 3, керамическую форму 4, фиксатор 5, рычаг 6, ось 7, уплотнигельные прокладки 8, стол 9, диффузор 10, подвижную диафрагму 11, с одной группой отверстий 12, площадь которых равна 15 площади отверстий в дне опоки, и другой группой 13, площадь которых составляет 10—

20% площади отверстий в дне опоки.

Устройство работает следующим образом.

Опока 1 устанавливается на стол 9, кото- 20 рый имеет диффузор 10 для пневматической подачи сухого наполнителя в опоку 1. Диафрагма 11 опирается на уплотнительные прокладки 8. Первоначально диафрагма 11 устанавливается в положение, когда отверстия 2 25 в дне опоки 1 совмещены с большими отверстиями диафрагмы 11. Керамическая форма 4 устанавливается в гнездо фиксатора 5, опока закрывается крышкой 3 и керамическая форма

4 фиксируется в крышке. Через диффузор 3р

10 под давлением подается сухой наполнитель (кварцевый песок, графит, чугунная дробь) с размером частиц до 1,5 мм и опока заполняется наПолнителем. При повороте диафрагмы

11 с помощью рычага 6 отверстия дна опоки перекр.лваются плоскостью диафрагмы, После заливки жидкого металла в керамическую форму и небольшой выдержки нагретый наполнитель выпускается из опоки путем совмещения больших отверстий дна опоки и диафрагмы.

Для ускоренного охлаждения залитых форм во внутрь опоки подается воздух через малые отверстия диафрагмы. Подогрев воздуха не требуется. Для подачи воздуха диафрагма

11 поворачивается в положение до совмещения отверстий дна опоки и малых отверстий, диафрагмы. Подача воздуха может быть осуществлена с помощью диффуэора. Интенсивность подачи воздуха можно менягь в зависимости от веса и температуры формы, марки металла и требуемых,. физико-механических свойств отливок. После охлаждения керамических форм до требуемой температуры выбивки 100 — 250 С формы вынимаются из опоки, которая подается снова на формовку, заливку и охлаждение. Технологический цикл повторяется.

Как показывают данные, при заливке кера.-. мических форм углеродистых марок сталей с температурой жидкого металла перед выпуском в. ковш 1600 С и использовании в качестве сухого наполнителя графита, время нагрева опоки с керамическими формами (температура нагрева 900 С) сокращается до

15 ч вместо 3 ч по обычной технологии засыпки сухим песком. Температура форм снижается эа счет искусственного обдува воздухом с 720 до 250 С за 1,5 ч вместо 4 ч по существующей технологии.

Таким образом, использование предлагаемого устройства позволяет сократить время охлаждения форм примерно в 3 раза. В таблице приведены результаты охлаждения блоков весом 10, 15 и 20 кг. Наиболее оптимальным соотношением площади сечений отверстий диафрагмы для продувки керамических форм к площади сечений отверстий в дне опоки в пределах 10 — 20% обеспечивает наименьшее время охлаждения до температуры выбивки блоков, С увеличением площади сечений отверстий диафрагмы необходимо изменять сечения вент в крышке опоки, что в свою очередь ухудшает условия заполнения сыпучего наполнителя. При этом одновременно в микроструктуре стальных отливок содержание ферита уменьшается в 3 раза, что обеспечивает повышение качества литых отливок (см, таблицу) .

Реализация изобретения позволяет получить экономическую эффективность по следующим показателям; повысить производительность труда и снизить трудозатраты, улучшить качество изготавливаемых заготовок.

1199430

Перлит ррит

:.15

20 ке

1600

l7

4,2

3,5

4,0

16

4,1

3,8

1600

3,2

4,0

1600

3,7

3,0

1600

3,8

3,6

1600

2,3

2,8

90

3,4

1600

3,0

2,9

1600

2,3

1600

1,8

2,6

2,5

1600

2,2

1,6

94

2,4

1600

1600

2,3

13

1600

2,2

2,1

1600

15

2,0

16 .

1,&

1600

1600

16

1,3

1,6

1,5

1,2

1600

16

1,4

1,2

1600

1,0

1,5

1600

1.,3

95

1600

1600

1,0

1,5

1,3

1600

24

1,0

1600

Темперагура эаливки блока, Ñ

Время охлаждеиия, ч от 720 до 250 С блоков весом, кг

Площадь отверстий диафрагмы, % от площади отвер- 10 стий в опо2,8 3,6

2,6 3,0

2,0 2,6

1 9 2,4

1,6 2,2

155 21

1,5 .. 2,0

1 45 1,8

1,4 1,8

1,35 1,7

Микроструктура

0яхкаипь перенрытия отберстий бра

12

4Ы2

ВНИИПИ Заказ 7763/12 Тираж 746 Подписное

Филиал ППП "Патент", г. Ужгород, ул.Проектная, 4