Пресс-форма для гидростатического прессования порошков

Иллюстрации

Показать всеРеферат

ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКОВ, содержащая эластичные чехол и пробку. отличающаяся тем, что, с целью расширения ее технологических возможностей, улучшения качества изделий и повьшения производительности процесса прессования, она снабжена жестким штуцером с разделительным фланцем, клапаном и эластичным колпаком, чехс5л и пробка размещены по обе стороны от фланца, на наружных поверхностях штуцера и внутренних .поверхностях чехла и пробки выполнены полусферические выступы и впадины, пробка вьтолнена с патрубком, в котором установлен клапан, а колпак размещен на патрубке. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„> 399449 A

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ отличающаяся тем, что, с целью расширения ее технологических возможностей, улучшения качества изделий и повышения производительности процесса прессования, она снабжена жестким штуцером с разделительным фланцем, клапаном и эластичным колпаком, чехбл и пробка размещены по обе стороны от фланца, на наружных поверхностях штуцера и внутренних .поверхностях чехла и пробки выполнены полусферические выступы и впадины, пробка выполнена с патрубком, в котором установлен клапан, а колпак размещен на патрубке.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3591794/22-02 ,(22) 19,05.83 (46) 23. 12. 85. Бюл. У 47 (71) Запорожский ордена "Знак Поче-!! та машиностроительный институт им. В.Я.Чубаря (72) В.А.Павлов, Б.В.Попов, С.Н.Якунин и В.Н.Король (53) 621.762.4.043(088.8) (56) Авторское свидетельство СССР

Ф 461847, кл, В 22 F 3/04, 1973.

Авторское свидетельство СССР

Ó 420399, кл. В 22 F 3/04, 1972. (54)(57) ПРЕСС-ФОРИА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ПОРОШКОВ, содержащая эластичные чехол и пробку, юи 4 В 22 F 3 04 В 30 В 3 00

1199449

Изобретение относится к порошковой металлургии, в частности к пресс-формам для гидростатического прессования порошков.

Цель изобретения — расширение технологических возможностей прессформы, улучшение качества изделий и повышение производительности процесса прессования.

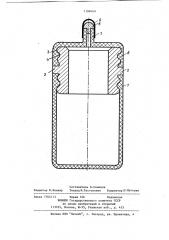

На чертеже изображена схема 1 пресс-формы.

Пресс-форма состоит из эластичного чехла 1, штуцера 2, по наружной поверхности которого выполнены полусферические выступы 3 и впадины

4. Посередине штуцера 2 выполнен фланец 5 с диаметром, равным наружному диаметру эластичных элементов, Пробка 6, установленная на штуцере

2 по внутреннему диаметру, имеет форму штуцера 2, а эластичный чехол

1 в месте контакта с штуцером 2 имеет ту же форму, что и штуцер 2, при этом внутренний диаметр выступов и впадин эластичных элементов меньше, например, на 2 мм тех же элементов штуцера 2. Это выполняется для того, чтобы обеспечить натяг на штуцер эластичных элементов и повысить надежность герметизации. Штуцер 2 изготавливают из стали. В верхней части пробки 6 выполнен патрубок

7, в который вставлен клапан 8, а на нем установлен резиновый колпак

9. Эластичные элементы 1 и 6 прессформы, могут быть выполнены из резины или. полиуритана.

Пресс-форма работает следующим образом.

В эластичный чехол 1 насыпают необходимый слой промежуточной сыпучей среды (не показана), в качестве которой используют кварцевый песок, ;затем устанавливают штуцер 2 на чехол 1. В штуцер 2 вставляют тонкостенную (толщина стенки 0,5 мм) трубу (не показана) с зазором между внутренним диаметром штуцера и наруж2 ным диаметром трубы. Через зазор в пресс-форму досыпают сыпучую среду, которая располагается под штуцером 2 между чехлом и трубой. Нагретую порошковую заготовку (не показана) через трубу помещают в пресс-форму, трубу сразу же вынимают и засыпают по верхний край штуцера 2 сыпучую среду.

Сверху пресс-форму закрывают эластич10 ной пробкой 6 и помещают в гидростат, где создается рабочее давление ° Происходит прессование разогретой заготовки, При горячем гидростатическом прес;

15 совании в пресс-форме образуютсяраз- личные газы, давление которых превышает наружное давление на пресс-форму, образуется газовый пузырь, препятствующий уплотнению. В предлагаемой пресс-форме газы устремляются к отверстию патрубка 7, срабатывает клапан 8 и газы поступают в резиновый колпак 9, который под действием давления выталкивает газы за пределы

25 пресс-формы. После окончания прессования пресс-форму извлекают из гидростата, в ней создается некоторое разряжение, для ликвидации которого удаляют колпак 9 и клапан 8, снимают пробку 6 и извлекают готовое изделие и процесс повторяют.

Таким образом расширены технологические возможности йресс-формы, поскольку она пригодна как для холодного, так и для горячего прессования.

Кроме того, пресс-форма позволяет увеличить габариты прессующих изделий, так как диаметр пробки, равный

40 диаметру фланца, не снижает полезный объем гидростата, Повышено качество изделий путем создания возможности отвода газов из рабочего объема и снижения в 10-15 раз толщины газона4 сыщенного слоя. Время сборки и раз борки пресс-формы сокращено в 6-7 раз, что повышает производительность процесса прессования.

1199449

Составитель Б.Семенов

Редактор N.Áëàíàð Техред Ж.Кастелевич Корректор о-Пуговая

Заказ 7764/13 Тираж 746 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патейт", г. Ужгород, ул. Проектная, 4