Способ автоматического управления точностью обработки конических резьбовых деталей

Иллюстрации

Показать всеРеферат

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ КОНИЧЕСКИХ РЕЗЬБОВЫХ ДЕТАЛЕЙ, заключающийся в измерении диаметра резьбы и расстояния от торца детали до точки измерения диаметра, последукнцем вычислении погрешности и подналадке ииструмента, отлиЧающийс я тем, что, с целью повышения точности обработки, измеряют в системе координат станка координаты точек пересечения линии средних диаметров с резьбовой поверхностью любых диаметрально противоположных впадин резьбы и координату торца детали, вычисляют величину натяга по фор/муле 0,-2q V4 H.Ze- , .-L (-..p,,,VH

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) (Я) 4 В 23 В 25 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСИОМУ СВИДЕТЕЛЬСТВУ

lg/ г„х -х

Ц 2е

2 K

2 1 +Р .(+ 2

Х, -Х,1

2 2

21 —

2 Х Z а 1 а 1Ха2 а, Хд 1Хд

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (2 1) 3748074/25-08 (22) 18.05.84 .(46) 23.12.85. Бюл. У 47 (71) Рязанское специальное конструкторское бюро станкостроения (72) Н.В. Макаров (53) 621.9.08(088.8) (56) Руководство по эксплуатации измерительных устройств фирмы

"Mauser"., ФРГ, 300848-001-3.1978. (54)(57) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ КОНИЧЕСКИХ РЕЗЬБОВЫХ ДЕТАЛЕЙ, заключающийся в измерении диаметра резьбы и расстояния от торца детали до точки измерения. диаметра, последующем вычислении погрешности и подналадке инструмента, о т л и.ч а ю щ и йс я тем, что, с целью повышения точности обработки, измеряют s системе координат станка координаты точек пересечения линии средних диаметров с резьбовой поверхностью любых диаметрально противоположных впадин резьбы и координату торца детали, вычисляют величину натяга по фор;муле

Х.C05

I где Н вЂ” величина фактического натяга; — координаты точек пересечения линии средних диаметров с резьбовой поверхностью, 28 — координаты торца детали1

6 — номинальная ширина впадины резьбы, измеренная на линии средних диаметров номинальной резьбы, К вЂ” конусность; угол конусности; с(— угол профиля резьбы; P — шаг резьбы и по его величине определяют направ ление и величину коррекции положения инструмента.

Ф 1 1994

Изобретение относится к станкостроению, а именно к станочным модулям, работающим в автоматическом режиме без участия человека в измерении детали, расчете и вводе величины коррекции положения инструмента для обработки в заданном поле допуска, предназначено преимущественно для специальных станков с числовым программным управлением (ЧПУ) 10 и может быть применено для обработки деталей резьбовых соединений, используемых в нефте- и газодобывающей.промьппленности.

Целью изобретения является обеспечение универсальности и повьппение точности обработки путем обеспечения обработки детали различного типоразмера без переналадки измерительного устройства. 20

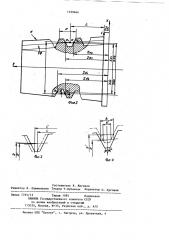

На фиг. 1 изображена схема устройства для реализации способа; на фиг. 2— профиль детали с конической резьбой и схема расположения опорных точек измерения резьбьц на фиг. 3— профиль резьбы при измерениях с по-. грешностью углового положения шпинделя; на фиг. 4 — профиль резьбы при погрешности изготовления детали.

Устройство, реализующее способ, включает устройство ЧПУ 1, суппорт станка 2, измерительную головку 3 для измерения параметров детали 4 и преобразующее устройство 5.

Согласно предлагаемому способу за35 готовку устанавливают на. станок, закрепляют в патроне и обрабатывают по управляющей программе устройства

ЧПУ 1 ° При автоматических измерениях шпиндель станка с обработанной деталью 4 фиксируется (с точностью его позиционирования) в постоянном угловом положении. Затем измерительная головка 3 (фиг. 1) с помощью устройства автоматической смены инструмента устанавливается в измерительную позицию. По управляющей программе устройства ЧПУ 1 посредством перемещения суппорта 2 щуп измерительной головки помещается в точку впадины резьбы

50 на линии среднего диаметра резьбы (фиг. 2). Перемещением по линии сред.него диаметра влево до касания с резьбовой поверхностью осуществляется измерение координат Хд„и 2 „тонки касания ц,. Далее перемещением по линии среднего диаметра вправо до касания с реэьбовой поверхностью осуществляется измерение координатХ6 eZ точки

62 2

64 2 касания ц,. Подобным образом производится измерение координат )(g

У

2 1 B X g. 2ц точек J H 0f реэьбовой поверхности впадины резьбы на диаметрально противоположной стороне детали. Перемещением до касания измерительной головки 3 с торцом детали определяется координата Ze торца, и по результатам измерений, поступающим через преобразующее устройство

5 в устройство ЧПУ 1, осуществляется вычисление фактического среднего диаметра резьбы в измеренном сечении и расстояние от этого сечения до торца, а также расчет и ввод величины коррекции положения инструмента.

Параметром, определяющим точность изготовления в детали конической резьбы, является в предлагаемом способе расчетная величина натяга Н (не показана), определяемая (фиг. 2) следующим соотношением:

Н =L+ — „) (1)

13 (1) где D — - средний диаметр резьбы в измеряемом сечении; расстояние от этого сечения до торца детали; — конусность, K=2 tgg.

При измерении этой же детали и погрешности углового положения шпинделя (фиг. 3) в момент измерения величина измеренного натяга не изменится, если измерения производить на линии средних диаметров резьбы, т.е ° —,=1+ — „=Н .

При отклонении размеров резьбы от номинального значения (фиг. 4) расчетная величина фактического натяга Н (не показана) определяется выражением

В- — — (з)

К 1

21 —

2. где В,  — номинальная и фактическая ширина впадины резьбы, измеренные на линии средних диаметров номинальной резьбы; с — угол профиля резьбы.

Вычисление величины L, 3 и В осуществляется устройством ЧПУ 1 по результатам измерения координат опорных точек а„ ц, d„ H d, лежащих на пересечении линии средних диаметров номинальной (настроечной) резьбы с

1199464 винтовой поверхностью, н координаты

Zl, торца детали где Р— шаг резьбы, ). =2 Zd„- Zai Ю

При настройке на обработку в устройство ЧПУ 1 вводятся номинальные значения Н, В, а также параметры резьбы К, Ч, а, Р . Управляющая программа составляется так, чтобы измерение координат точек фактической резьбы осуществлялось по линии ее номинального среднего диаметра.

По результатам измерений координат опорных точек Xa, Х„,, 2, 2.щ, 1

М (, Х,1, 2е устройством ЧПУ вы1 э числяют по выр ажениям (4), (5), (6) и (3), фактическое значение натяга

Н по, формуле

Za„- Z a2 )(а2- Ха, Н =Ze "2 + /К

Погрешность обработки 6 определяется выражением

5<

Н принята середина поля допуска d" по натягу.

Алгоритм вычисления и ввода величины коррекции положения инструмента при автоматическом управлении точностью обработки заключается в следу Ощем ее

Если деталь изготовлена в поле допуска, т.е. Ihlc â€, то на последуС/ ющую деталь по координате Х для резьбового инструмента вводится коррек10 ция )((), величина которой согласно, например, алгоритму подналадки пропорциональным импульсом составит

)(д - gn где г — коэффициент подналадки.

Если деталь изготовлена за пределами поля допуска, то для исправления брака используется следующий алгоритм: при и — вводится коррекпия по

2 о оси Х для резьбового инструмента

Ха=лК и деталь обрабатывается резьбовым инструментом еще раз; при - 4(< -— вводится коррекция по оси 2. для ийструмента, подрезающего торец, Z =

=Ь, и на этой детали осуществляется подрезка торца.

Таким образом, предлагаемый способ обеспечивает высокую точность

30 изготовления. легкую переналадку с одного типа обрабатываемой детали на другой, высокую степень автоматизации, что в конечном итоге позволяет осуществить обработку деталей .резьбовых соединений в условиях гибкого автоматизированного производ;тва.

1199464

Составитель В. Жиганов

Редактор Н. Пушненкова Техред Т.Дубинчак KoppezTop О. Луговая

Заказ 7765/13 Тираж 1085 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4