Инструментальная головка

Иллюстрации

Показать всеРеферат

ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА, ;содержащая корпус, в радиальном пазу которого установлены с возмож ностью перемещения инструмент и ус ройство для компенсации его износа содержащее установленньй с возможностью радиального перемеп1ения отн сительно корпуса толкатель, предна значенный для взаимодействия с обработанной поверхностью, и компенсатор со скосами, установленный с возможностью перемещения вдоль о корпуса и взаимодействия скосами с инструментом и толкателем, о т л и чающаяся тем, что, с целью повьшения точности обработ ки, компенсатор выполнен в виде цилиндрического стержня и установлен с возможностью поворота в вьшолненном в корпусе эксцентрично его.оси отверстии , при этом скосы на компенсаторе выполнены под углом к его оси, меньшим угла трения,-а компенсатор подпружинен относительно корпуса в направлении толкателя и инструмента , причем устройство для компенса-, цйи износа инструмента снабжено кли новым подпружиненным злементюм, установленным в вьшолненном в корпусе отверстии с возможностью взаимодействия со скосом, выполненным на инстругменте , и предназначенным для его фиксации от перемещения в направлении оси корпуса, и регулируемьм упором, установленньм в корпусе с возможг ностью взаимодействия со скосом коь}пенсатора , предназначенным для взаимодействия с толкателем, при этом корпус снабжен жесткими направляющими элементами, установленными вдоль его образующей по. обе стороны от инструмента, и упругим направляющим элементом , установленным на корпусе со стороны толкателя. l

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (5D 4 В 23 В 29/02 (21) 3728257/25-08 (22) 18.04.84 (46) 23. 12.85. Бюл. N - 47 (71) Специальное конструкторское бюро алмазно-расточных и радиальносверлильных станков (72) Т.Г.Джугурян, Г.М.Маркаров, В.A.Ïàðôåíoâ и В.А.Фоменко (53) 621.952.5-229.2(088.8) (56) Авторское свидетельство СССР

Р 676391, кл. В 23 В 29/02, 1977. (54)(57) ИНСТРУМЕНТАЛЪНАЧ ГОЛОВКА, содержащая корпус, в радиальном пазу которого установлены с возмож ностью перемещения инструмент и устройство для компенсации его износа, содержащее установленный с возможностью радиального перемещения относительно корпуса толкатель, предназначенный для взаимодействия с об-. работанной поверхностью, и компенсатор со скосами, установленный с возможностью перемещения вдоль оси корпуса и взаимодействия .скосами с инструментом и толкателем, о т— л и ч а ю щ а я с я тем, что, с целью повышения точности обработй 2

„„ЯО„„1199472 ки, компенсатор выполнен в виде цилиндрического стержня и установлен . с возможностью поворота в выполненном в корпусе эксцентрично его,оси отверстии, при этом скосы на компенсаторе выполнены под углом к его оси, меньшим угла трения,-а компенсатор подпружинен относительно корпуса в направлении толкателя и инструмента, причем устройство для компенсации износа инструмента снабжено клиновым подпружиненным элементом, установленным в выполненном в корпусе отверстии с возможностью взаимодействия со скосом, выполненным на инстру-. менте, и предназначенным для его фик- ® сации от перемещения в направлении ур оси корпуса, и регулируемым упором, установленным в корпусе с возмож": ностью взаимодействия со скосом компенсатора, предназначенным для взаи- Я модействия с толкателем, при этом М корпус снабжен жесткими направляющими элементами, установленными вдоль его ф образующей по обе стороны от инстру- « Д мента, и упругим направляющим эле.ментом, установленным на корпусе со стороны толкателя.

Ю л

Ю 5 /

1 11

Изобретение относится к станкостроению и может быть использовано для обработки точных отверстий в деталях и узлах.

Цель изобретения. — повышение точности обработки за счет исключения влияния износа инструмента на геометрическую точность отверстия в продольном сечении.

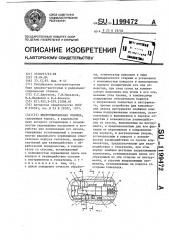

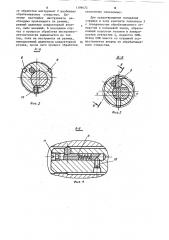

На фиг. 1 показана инструментальая головка, продольный разрез; на фиг..2 — сечение А-А на фиг. 1; на фиг. 3 — сечение Б-Б на фиг. на фиг. "4 - сечение В-В на фиг.3; на фиг . 5 -" схема формообразования отверстия при расточке.

Инструментальная головка состоит из корпуса 1, в котором установлены инструмент 2, толкатель 3, контактирующий с обрабатываемой поверхностью 4 и кинематически связанный с помощью компенсатора 5 с инструментом 2. На наружной поверхности корпуса 1 по обе стороны инструмента симметрично установлены два жестких направляющих элемента 6, а диаметрально. противоположно инструменту 2 — упругий направляющий элемент 7.

Инструмент 2 закреплен в корпусе 1 подпружиненным клиновым элементом 8. Ввиду наличия скоса 9 на инструменте 2,-элемент 8 исключает возможность перемещения инструмента 2 относительно корпуса под действием усилия резания. Усилие фиксации регулируется винтом 10.

Для расфиксации инструмента служит винт 11.

Компенсатор 5 выполнен в виде цилиндрического стержня и установлен с возможностью осевого перемещения под действием пружины 12 и винта 13 в корпусе 1. На конце компенсатора, контактирующего с инструментом 2 и толкателем 3, выполнены скосы 14 и 15 под углом к оси корпуса, меньшим угла трения. Компенсатор 5 имеет возможность вращения по часовой стрелке относительно продольной оси, которая смещена на величину от оси корпуса головки. Для ограничения вращения компенсатора против часовой стрелки в корпусе 1 установлен регулируемый упор 16.

Головка работает следующим образом, Предварительно производится настройка инструмент 2 на требуемый

99472 размер. Для этого вращением винтов 11 и 13 элемент 8 и компенсатор 5 перемещают в крайнее правое положение. В отверстие корпуса 1 вставляют инструмент 2..Затем инструментальную головку устанавливают в кондукторную втулку. При этом корпус 1 под действием упругого направляющего элемента 7 базируется жесткими

1Î направляющими элементами 6 в отверстии кондукторной втулки. При отвинчивании винта 13 компенсатор 5 под действием усилия пружины 12 перемещается по оси влево, выдвигая инструмент 2 и толкатель 3 в радиальном направлении до контакта с поверх" ностью отверстия кондукторггой втул« ки. Окончательная настройка инструмента 2 на требуемый размер D ocyК

20 ществляется регулируемым упором 16.

В этом положении инструмент 2 закрепляют клиновым элементов 8, отвинчивая винт 11.

В процессе обработки отверстия гга первоначальном участке длиной L, равной расстоянию между инструментом 2 и толкателем 3, прямая конусообразность отверстия определяется величиной износа инструмента. На участке отверстия 2L наблюдается обратная конусообразность, т.е. увеличение диаметра отверстия от начала участка 2L к его конг1у. Это объясняется тем,.что во время обработки участка 2L толкатель 3 контакЗ5 тирует с участком L имеющим прямую конусообразность. В результате толкатель перемещается в радиальном направлении к оси корпуса головки на величину т, равную величине из-. носа инструмента на пути L.

Поскольку в поперечном сечении (фиг. 3) ось толкателя, совпадающая с осью корпуса головки, смещена

45 относительно оси компенсатора 5 на величину 3, перемещение толкателя на величину д вызывает повот рот компенсатора 5 по часовой стрелке и соответсгвенное выдвижение контактирующего с ним инструмента

5О на величину вд.

В связи с тем, что углы скосов 14 и 15 меньше угла трения, осевого перемещения компенсатора 5 не происходит

Величина г1„ определяется соотношением с+е ï т в е где С вЂ” расстояние от оси вращения корпуса головки до точки контакта инструмента с поверхностью скоса 14 компенсатора 5 в поперечном сечении (фиг. 3).

Поскольку на участке L компенсация износа инструмента не происходит, для достижения в конце участка 2Ь размера обработки, равного настроенному размеру D, необходимо переместить инструмент в радиальном направлении на величину 2d . Перемещение на эту г величину осуществляется выбором соотношения между размерами с и В, руководствуясь формулой (1) и с учетом температурных и контактных деформаций.

Таким образом, в конце участка 2Ь (фиг. 5 точка 3) диаметральный размер отверстия равен размеру отверстия D в начале обработки (фиг.5 точка 1).

На участке ЗЬ обработанного отверстия наблюдается прямая конусообразность, так как на этом участке .,с одной стороны отсутствует поцналадка,поскольку толкатель 3, контактируя с поверхностью отверстия на участке 2Ь, имеющем обратную конусо- образность, перемещается в радиаль ном направлении от оси вращения го ловки. С другой стороны. инструмент 2 закреплен в корпусе 1 клиновым элементом 8, предотвращающим смещение инструмента под действием усилий резания.

При перемещении толкателя 3 в радиальном направлении от оси вращения между компенсатором 5 и толкателем 3 появляется зазор, что дает воэможность поворота компенсатора 5 против часовой стрелки и осевого перемещения его под действием пружины 12 для устранения этого зазора.

Усилие прижима выбирается таким, что оно с одной стороны обеспечивает осевое перемещение компенсатора 5, а с другой — не приводит к радиальному перемещению инструмента 2, закрепленного клиновым элементом 8.

Регулируемый упор 16 предотвра-. щает поворот компенсатора против часовой стрелки на угол, больший заданного настройкой, в случае, если толкатель 3 контактирует с участком отверстия, имеющим увеличенный диаметр по сравнению с настроенным (на99472 4 пример, в случае овального отверстия).

Это исключает перемещение компенсатора 5 в осевом направлении на величину, большую необходимой, что предотвращает разбивку обрабатываемого отверстия.

На участке отверстия 4L процесс обработки аналогичен описанному на участке 2L.

1р Таким образом, обработанное отверстие состоит иэ чередующихся уча- . стков с прямой и обратной конусообразностью. В среднем конусообразность отверстия не наблюдается; Величина высоты гребешков (фиг. 5, точки 2,4,6,8, 10,12) равна

К, h=—

2 где К вЂ” конусообразность отверстия

20 на участке Ь.

При обработке обычными расточными головками

2И РкЬ Ul.

К = — — —-106. S

25 где Р— диаметр обрабатываемого отК верстия;

UЬ вЂ” относительный радиальный износ инструмента MKM/10 м;

S — подача на оборот шпинделЫ, 30 мм/об.

При обработке головкой иэ-за наличия направляющих элементов 6 и 7 конусообразность на участке Ь пропор. циональна половине относительного износа инструмента, т.е.

35. Д Ь Ь1

К. =-- --—

Ь 10с8

Следовательно тВ,Ь Ug

h=-- — —— (2)

2 10 -S

С уменьшением. расстояния Ь между инструментом 2 и толкателем 3 в осевом направлении уменьшается и высота гребешков h, т.е. увеличивается точность обработки. Высота гребешков h уменьшается и ввиду эффекта выглаживания отверстия направляющими элементами б и 7, что также приводит к увеличению точности обработки. Величина h зависит и от чувствительности системы подналад50 ки инструмента, которая:определяется натягом, создаваемым пружиной 12, и конусообразностью отверстия в начале обработки.

55 . В случае настройки инструмента 2 на размер, больший заданного диаметром кондукторной втулки D> в процес5 1199472 6 се обработки инструмент 2 разбивает, ыналогичен описанному. обрабатываемое отверстие. Поэтому настройку инструмента не-. Для предотвращения попадания обходимо производить на размер, стружки в зону контакта толкателя 3 равный диаметру кондукторной втул5 с поверхностью обрабатываемого отки, либо меньший. В последнем слу- верстия в кольцевой зазор, образочае-в процессе обработки инструмент ванный корпусом головки и поверхавтоматически выдвигается до тех ностью отверстия 4,.подается СОЖ. пор, пока не настроится на размер, Отвод СОЖ вместе со стружкой осуопределяемый диаметром кондукторной 10 ществляется вперед по обрабатываевтулки, после чего процесс обработки, мому отверстию,.

Я -4

1199472

Составитель А.Сапенок

Редактор И.Бланар Техред А.Бойко . КорректоР Г.Решетник

Заказ 7766/14 Тираж 1085 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий . 113035, ?лсква, Ж-35, Раушская наб., д. 4/5

«««

Филиал ППП "Патент", r.Óæãoðîä, ул.Проектная, 4