Способ автоматического центрирования труб

Иллюстрации

Показать всеРеферат

СПОСОБ АВТОМАТИЧЕСКОГО ЦЕНТРИРОВАНИЯ ТРУБ, включающий формирование управляющего сигнала и перемещение одной из труб в двух взаимно перпендикулярных направлениях до совмещения осей, отличающийся тем, что, с целью повышения точности центрирования и обеспечения измерения несоосности труб, производят обкатывание каждой трубы одновремечно датчиками линейньк измерений, установленными на общей базе по разные стороны стыка центрируемых труб, при этом половину разности величин сигналов датчиков , снимаемых в двух диаметрально противоположных точках раздельно для двух взаимно перпендикулярных направ (Л лений, используют для компенсациинесоосности по каждому направлению с независимо. со ;0 сл 4 4ik

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (21) 3582253/25-27 (22) 26.04.83 (46) 23.12.85. Бюл. № 47 (72) В.И.Скоркин, В.Г.Плотников, А.M.Васюхно, В.M.Карелин, А.В.Климовский, В.Н.Трусов, Ю.В.Шутов, В.П.Игумнов и А.П.Дроздов (53) 621.791.039(088.8) (56) Сергеев М.В. Справочник слесаря-сборщика, Л.: Лениздат, 1967, с. 421.

Авторское свидетельство СССР № 659331, кл. В 23 К 37/04, 1976.

Авторское свидетельство СССР № 195576, кл. В 23 К 37/00, 1967. (54) (57) СПОСОБ АВТО 1АТИЧЕСКОГО

ЦЕНТРИРОВАНИЯ ТРУБ, включающий

„„SU„„1399544 д (д1) 4 В 23 К 31/06, 37/00 формирование управляющего сигнала и перемещение одной из труб в двух взаимно перпендикулярных направлениях до совмещения осей, о т л и— ч а ю шийся тем, что, с целью повышения точности центрирования и обеспечения измерения несоосности труб, производят обкатывание каждой трубы одновременно датчиками линейных измерений, установленными на общей базе по разные стороны стыка центрируемых труб, при этом половину разности величин сигналов датчиков, снимаемых в двух диаметрально противоположных точках раздельно для двух взаимно перпендикулярных направлений, используют для компенсации. несоосности по каждому направлению независимо.

99544

Аналогично

В2В2

40 0203 2 þs

Изобретение относится к сварке, в частности к вспомогательным уст" ройствам для установки труб, например, в положение для сварки, и может быть использовано в судостроении, машиностроении и других отраслях народного хозяйства.

Целью изобретения является повышение точности центрирования труб путем автоматизации процесса.

Предлагаемый способ позволяет измерять несоосность труб, центрировать их с высокой точностью при полной автоматизации процесса центрирования. Это достигается эа счет применения датчиков линейных измерений, связанных через систему управления с приводами вращения планшайбы, и взаимно перпендикулярных перемещений одного из зажимов. Датчики благодаря общей базе размещения на планшайбе при обкатке их по поверхности труб по разные стороны стыка позволяют измерять относительную не,соосность центрируемых труб, а сис1 тема управления выдает информацию о несоосности на прибор контроля, формируя управляющие сигналы на механизмы компенсации несоосности труб.

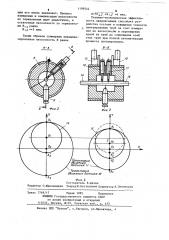

На фиг. 1 показано устройство для осуществления способа, общий вид; на фиг. 2 — разрез А-А на фиг. 1 на фиг. 3 — разрез Б-Б на фиг. 2; на фиг. 4 — схема измерения несоосности центрируемых труб.

Способ осуществляется следующим образом.

Первоначально измеряется несоосность центрируемых труб

I (фиг. 4). Для этого датчики линейных измерений, смонтированные на общей базе по разные стороны стыка центрируемых труб. по вертикальной оси, с помощью приводов перемещаются ! в радиальном направлении до положения относительно поверхностей труб, когда их выходные сигналы равны нулю.

Затем путем одновременного обкатывания датчиками поверхностей труб через 180 относительно исходного положения снимают с датчиков сигналы, отличные от нуля при наличии несоосности. Затем эти сигналы поступают в систему управления, где они анализируются и трансформируются в сигналы управления механизмами компенсации измеренной несоосности

2 по вертикальной оси. При последующем о повороте датчиков на 270 относительно исходного положения цикл повторяется, начиная .с выведения датчиков до положения, когда их выходные сигналы равны нулю, и до компенсации измеренной несоосности с той лишь разницей, что управляющие сигналы поступают на механизм, перемещающий

10 подвижный зажим по горизонтальной оси.

На фиг. 4 обозначены сечения центрируемых труб по оси У в зоне установки датчиков; 0 и О 2 — соответственно оси первой и второй труб;

Π— ось вращения датчиков линейных измерений; А и  — первоначальное положение датчиков; А2 и В2 — положение датчиков при повороте на 180

20 С вЂ” несоосность труб по оси; А2А, В В 2 — расстояния, измеряемые соот1 ветственно датчиками первой и второй труб при повороте датчиков на . . угол 180 от первоначального положео

25 ния по оси У; В2 — расстояние, измеряемое датчиком второй трубы при его повороте на 180 относительно первоначального положения после совмещения оси трубы 02 с осью трубы 01 по оси У.

Из фиг. 4 следует

A )A 2=A„A2+A 2A2*

А„05=А „0„+0„0»

2(А„О„+0,0 )=А А +А А, 1

О О ==2- — — — А О =G 0 =- —.

A-A +АаА2 A Ax

1 э 2 э 22

А2А -В2 В2

03 О 03 °

1 3 2 3

Таким образом, несоосность труб

45 измеряется как величина, равная половине разности расстояний, измеренных датчиком при их повороте на 180 от первоначального положения, приня-. того за нулевую точку отсчета.

Для компенсации несоосности по оси У перемещают одну из труб на расстояние, равное С. В соосном положении трубы датчик измеряет расстояние В2В2 ° равное и

55 и i B2B2+A2A2

В В В.В+С

2 2 2

Это означает, что прн совпадении осей центрируемых труб по оси У на

1199544 выходе датчика появляется сигнал, пропорциональный величине — —В2В2+АаАа

Ф который используется для окончания процесса компенсации несоосности труб по оси У, при этом разностный сигнал датчиков пропорционален разности расстояний

I (!

ВтВа+А2А2 А2А2.— ВgВ2

А

2 2 2 2

Устройство для осуществления способа содержит станину 1, в которую встроен привод 2 вращения планшайбы 3, смонтированный на неподвижном зажиме 4. На планшайбе 3 закреплен разъемный корпус 5 со сварочной горелкой 6. На станине 1 также размещен подвижный зажим 7, выполненный в виде трехкулачкового патрона (не показан) и связанный с приводами 8 и 9 перемещения в двух взаим- . но перпендикулярных направлениях.

На разъемном корпусе 5, закрепленном на планшайбе 3, смонтированы с возможностью радиального перемещения к оси центрируемых труб два датчика линейных измерений, выполненные в виде индуктивных преобразователей !О и 11, расположенных по обе стороны от сварочной горелки 6 и связанных с приводами 12 и 13 радиального перемещения этих датчиков.

При этом датчик 10 установлен с возможностью контактирования с трубой 14, закрепленной в неподвижном зажиме 4, а датчик 11 — с трубой 15, закрепленной в подвижном зажиме 7.

Индуктивные преобразователи 10 и 11 в комплекте с электронными измериг тельными блоками (не показаны) являются высокоточными чувствительными устройствами и предназначены для преобразования механического перемещения измерительного наконечника в пропорциональное ему аналоговое напряжение.

Устройство работает следующим образом.

Подготовленная к сварке труба 14 устанавливается с левой стороны сварочной горелки 6, подается вправо до совмещения с осью электрода и в таком положении зажимается в неподвижном зажиме 4. Другая свариваемая труба 15 устанавливается с правой стороны сварочной горелки 6, подается влево до упора .в торец зажатой трубы и закрепляется в подвижном зажиме 7.

После того, как трубы 14 и 15 закреплены в зажимах 4 и 7, подаются команды на приводы 12 и 13, и датчики 10 и 11 линейных измерений подводятся в радиальном направлении до тех пор, пока их выходные сигналы не станут равными нулю, после чего

10 происходит включение привода 2 вращения планшайбы 3.

Предлагаемый способ испытывают в трубосварочном автомате на трубах диаметром 8 0,2 мм. Измерение несоосности осуществляют измерительной системой модели 212 с двумя индуктивными преобразователями модели 223, у которых рабочая область линейных измерений лежит в диапазоне 0,06 мм.

2п После зажатия и стыковки труб датчики 10 и 11 перемещаются радиально к поверхностям труб до положения их, когда выходные сигналы датчиков равны нулю, что показывает при25 бор контроля. Включается привод вращения планшайбы, планшайба поворачивается и через 180 от исходной точо ки останавливается. Измеряется несоосность каждой трубы по отношению к оси вращения датчиков: для трубы 14 она составляет +40 мкм, для трубы 5 — +60 мкм.

Из величины несоосности трубы 15 вычитается в узле вычитания величина

3S несоосности трубы 14, на выходе которого появляется сигнал двойной несоосности труб по вертикали 28 =

В

20 мкм.

В делителях напряжения сигнал 28 делится пополам, выделяя, таким образом, истинную несоосность h

2На

Н = — = +10 мкм.

Ь 2

8 > поступает на прибор контроля для оценки несоосности труб, на ком45 паратор и коммутатор.

Одновременно в блок запоминания вводится сигнал Н а, равный

2Нв

Н = — = +5 мкм.

6 4

Коммутатор подключает сигнал Н к приводу 8 вертикального перемещения трубы 15. После компенсации несоосности остается некомпенсированная несоосность 8<, вызванная люфтами

55 механических перемещений

Н о =+4 мкм.

Компаратор запускает привод 2 о планшайбы и через 90 блок синхрониэа1199544

Б-Б 12

Уиъ. Ф

Составитель В.Катин

Редактор О.Юрковецкая Техред Ж. Кастелевич Корректор А ° Зимокосов

Заказ 77б9/17 Тираж 1085 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035 Москва, -35, Раушская наб., д. 4/5

Филиал ППП "Патент", r.Óæãopoä, ул.Проектная, 4

S ции его вновь выключает. Процесс измерения и компенсации несоосности по горизонтали идет аналогично, и остаточная несоосность по горизонтали Н.го равна

Нру +5 мкм °

Таким образом суммарная некомпенсированная несоосность Н равна

Н Н г +Н з =6мкм.

Технико-экономическая эффективность предлагаемых способа и устройства состоит в повышении точности центрирования труб за счет измерения их несоосности и перемещения одной из труб до совмещения осей этих труб при полной автоматизации процесса центрирования.