Способ присоединения технологических элементов к трубопроводу,находящемуся под давлением

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПРИСОЕдаНЕНИЯ : ТЕХНОЛОГИЧЕСКИХ ЭЛЕМЕНТОВ К ТРУБОПРОВОДУ , НАХОДЯЩЕМУСЯ ПОД ДАВЛЕНИЕМ, включающий установку колец, сборку технологического элемента (тройник, муфта).из двух или более частей, закрепление и сварку этих частей между собой и кольцами и заполнение полости между трубой и технологическим элементом газонепроницаемой самотвердеющей массой, отличающийся тем, что, с целью повышения качества и надежности сварного уэла и снижения опасности разрушения в процессе приварки технологических элементов к трубопрово (Л дам, имеющим усиления кольцевых швов, одно кольцо выполняют с кольс цевым пазом, в котором располагают усиление кольцевого шва трубы, а технологический элемент приваривают непосредственно к кольцам без проплавления стенки трубы.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0., 11 546 (Я)4 В 23 К 31 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ.

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3660171/25-27 (22) 09. 11. 83 (46) 23. 12.85. Бюл. У 47 (71) Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е.О.Патона (72) А.Е.Аснис, Г.А.Иващенко, В.С.Бут, P.Â.Êoýàê, Л.В.Цуркаленко и Н.П.Мазур (53) 621. 791. 75 (088. 8) (56) Патент Японии У 49-22008, кл. В 23 К 19/00, 1974.

Metal Gonstruction, 1976, У 8, с. 350-354.

Авторское свидетельство СССР

В 1058182, кл. В 23 К 37/00, 1981.

Авторское свидетельство СССР

У 1138214, кл. В 23 К 37/00, 1983.

Авторское свидетельство СССР

Р 294046, В 23 К 37/00, 1971. (54) (57) 1 . СПОСОБ ПРИСОЕДИНЕНИЯ

ТЕХНОЛОГИЧЕСКИХ ЭЛЕМЕНТОВ К ТРУБОПРОВОДУ, НАХОДЯЩЕМУСЯ ПОД ДАВЛЕНИЕМ, включающий установку колец, сборку технологического элемента (тройник, муфта).из двух или более частей, закрепление и сварку этих частей между собой и кольцами и заполнение полости между трубой и технологическим элементом гаэонепроницае-. мой самотвердеющей массой, о т л ич а ю шийся тем, что, с целью повышения качества и надежности сварного узла и снижения опасности разрушения в процессе приварки технологических элементов к трубопрово- . дам, имеющим усиления кольцевых швов, одно кольцо выполняют с кольцевым пазом, в котором располагают усиление кольцевого шва трубы, а технологический элемент приваривают непосредственно к кольцам без проплавления стенки трубы.

1199546

2. Способ по п. 1, о т л и ч а юшийся тем, что, с целью снижения растягивающих напряжений в стенке трубы у отверстия, полость между технологическим элементом и трубой заполняют газонепроницаемой самотвердеющей массой под давлением, Изобретение относится к эксплуатации сосудов и трубопроводов высокого давления в нефтехимической ,и газовой промышленности, и может быть использовано, преимущественно, при производстве ремонтных работ и подключении новых потребителей к действующим трубопроводам, например, природного газа без остановки его перекачки.

Целью изобретения является получение надежного соединения технологического элемента с трубой и обеспечение полной безопасности ведения ремонтных работ, в том числе присоединения отводов и муфт к трубопроводу без остановки транспорта продукта (газа, нефти, бензина и др.) под рабочим давлением, предотвращение воз". можности сдвига узла под напряжением, а также снижение растягивающих напряжений у отверстия на трубе.

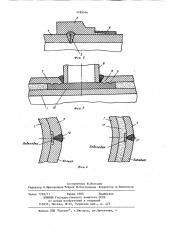

На фиг. 1 показан трубопровод в соединении с конструктивным элементом, общий вид; на фиг. 2 — место шпоночного соединения и герметизации; на фиг. 3 — место установки прокладки у патрубка; на фиг. 4 — сварка продольных швов.

Поверхность ремонтируемого участка трубопровода 1 очищается от изоляции, ржавчины и других загрязнении в районе кольцевого шва 2. На трубе монтируется коль !о 3, состоящее из двух половин, с кольцевым пазом, который выполнен под усиление шва. Усиление шва входит в паз и тем самым создается шпоночное соединение. После этого полукольца плотно обжимаются на трубе с усилием, равным 0,30,5 6 т, и свариваются продольными шва ми. В результате сварки за счет сваP очных напряжений усилие обжатия уверавным рабочему давлению продукта в трубе.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью обеспечения герметичности соединения, на части элемента с патрубком выполняют кольцевые выступы.

-личивается. Монтируется кольцо 4 с таким же обжатием и сваркой продольных швов. Кольца за счет сил трения и шпоночного соединения в даль нейшем полностью исключают возможность сдвига узла. Затем на кольца в местах расположения усов 5 наносится клеевая композиция 6 с наполнителем (например, клен на эпоксидно1р полиамидно-полиуритановой основе с металлической сеткой). После полимеризации 1 лея в этих местах создаются герметичные соединения.

На кольца устанавливаются две д половинки кожуха 7. На одной из половинок приварен патрубок 8, вокруг которого с внутренней стороны выполнены кольцевые выступы 9. При установке половинки кожуха с патрубщ ком под отверстие патрубка устанавливается прокладка 10 ° Обе половинки кожуха обжимаются на кольцах, в результате чего прокладка 10 обжимается плотно на трубе и на выступах 9, 2 после чего свариваются продольные швы 11 и 12. За счет сварочных напряжений усилие обжатия увеличивается и в районе патрубка создается герметичное соединение. Кожух ? кольцевы30 ми швами 13 приваривается к кольцам 3 и 4, в результате чего между трубой и кожухом образуется полость. Для того, чтобы включить в работу кожух и трубу одновременно в образовавшуюся полость через штуцер 14

35 нагнетается .жидкая газонепроницаемая самотвердеющая масса 15 (например, клей) под давлением, равным рабочему давлению продукта в трубе, Штуцер 16 служит для выхода воздуха.

После затвердения клея на кран 17 устанавливается машинка для вырезки отверстия, которая режущим инструментом прорезает отверстие в про1199546 кладке 10 и трубе 1. После этого на прокладку с двух сторон действует одинаковое давление, равное рабочему, и расклиннвает ее. В результате установки элемента по предлагаемому способу создается надежное плотнопрочное соединение. (Пример. Трубу диаметром

1020 мм из стали 17Г1С с толщиной стенки 11,5 мм, длиной 6 м, с кольцевым монтажным стыком на расстоянии 2 м от края заглушают с двух сторон стандартными донышками для создания емкости. В трубе выполняют два отверстия и затем приваривают штуцеры с кранами для манометра и трубопровода, по которому закачивается газ. В емкости создано дав" ление 55 ати. После наполнения газом на трубе зачищают места под клей, устанавливают кольцо на конце« вой шов, размечают место под канавку и абразивным кругом шлифмашиной делают кольцевой паз. под усиление шва. Кольцо устанавливают на трубе, обжимают центратором с усилием

0,35(т металла трубы с помощью гидродомкрата и сваривают продольные швы на остающихся прокладках.

Затем на необходимом расстоянии устанавливают второе кольцо, обжимают и сваривают продольные швы.. Кольца могут быть выполнены с "усом"., либо

11 l t ус может быть приварен непосредственно на трубе угловым швом. После установки колец наносят клеевую композицию, в качестве наполнителя используют металлическую сетку с размерами окна 2х2 мм и толщиной проволоки 0,5 мм. Размеры клеевой композиции: по ширине 200 мм, тол- щина 7-8 мм. Затем в течение 1 ч оеу ществляют полимеризацию клея с помощью специальных кольцевых нагревателей. После полимеризации клея устанавливают две половинки кожуха. Под патрубок устанавливают прокладку

В из фторопласта, равную двум диаметrpaM отвода, толщиной 1,5 зазора меж1 ду трубой и кожухом. Кожух обжимают двумя центраторами с усилием 0,4 6 т

5 металла трубы и заваривают продольные швы на прокладках, что препятствует попаданию огня и горячих брызг на клеевую основу. Затем заваривают кольцевые швы. Через штуцер, расположенный в нижней части кожуха, в полость между трубой и кожухом под

Ф давлением 55 ати закачивают жидкий клей на основе системы "Стык". После полимеризации 24 ч через шаровой кран выполняют вакуум-контроль соединения под давлением 1,2 рабочего, устанавливают для вырезки отверстия и вырезают отверстие. Давление в отводе выравнивается и составляет

55 ати. Под этим давлением макет простоял два месяца. Течи газа не выявлено, давление сохраняется на первоначальном уровне. После этого газ стравлен, и гидравлическим путем узел доведен до разрушения.

Разрушение происходит по продольной образующей трубы.

Изобретение позволяет обеспечить надежное плотнопрочное клеесварное соединение без остановки перекачки продукта при ремонте, реконструкции и подключении новых потребителей к трубопроводам (газа, нефти, бензина и т.п.), полностью обеспечить безопасность при проведении огневых работ на трубопроводе, находящемся под давлением.

Способ позволяет также сэкономить

1 — 2 млн.м газа при единораэовом проведении работ, так как необходимо стравливать газ между двумя соседними запорными устройствами, расстояние между которыми колеблется с интервалом 15-30 км, либо весь объем нефти, заключенный в трубопроводе, и сберечь

4 окружающую среду, так как при про- ведении работ на нефтепроводах нефть необходимо сливать из трубы.

1199546 фиг. Я

Подкладка

Составитель Ю.Мельцов

Редактор О.Юрковецкая Техред Ж.Кастелевич Корректор А.Зимокосов

Заказ 7769/17 Тираж 1085 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4