Способ получения отверстий с фасками и штамп для получения отверстий с фасками

Иллюстрации

Показать всеРеферат

1.Способ получения отверстий с фасками в листовых заготовках путем пробивки отверстия, формовки фаски ;с одновременным .ввдавливанием на ,противоположной стороне i заготовки . выступа в виде полого цилиндрического стержня и удаления выступа сдвигом, отличающийся тем, что, с целью снижения трудоемкости процесса за счет получения чистового отверстия за один переход, при пробивке отверстия к заготовке в зоне расположения пробиваемого отверстия прилагают усилия противодавления , наружной поверхности стержня в процессе вьщавливания придают овальную форму, полость образуют с диаметром, равным диаметру чистового отверстия, а при удалении высту па сдвиг производят в направлении, перпендикулярном его оси. 2. Штамп для получения отверстий с фасками, содержащий пуансон с § цилиндрическими и расположенными между ними коническими участками, (Л прижим, охватьшающий пуансон, матрицу , отличающийся тем, что матрица вьшолнена из двух частей, установленных с возможностью относительного возвратно-поступательного перемещения в направлении, перпендикулярном оси давления, неьд подвижно закрепленной обоймы охватьшающей с зазором эти части, и упругого элемента, размещенного в задоре. го Ф

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3775685./25-27 (22) 19,07.84 (46) 30.12.85.Бюл. ¹ 48 (71) Куйбьппевский ордена Трудового

Красного Знамени авиационный институт им.акад. С. П. Королева (72) С.И.Козий, Т.Б.Козий, А.Ю.Иголкин, И.Н.Желтов и И.В.Бровикова (53) 621.983 .(088s8) (56) Авторское свидетельство СССР № 1017422, кл. В 21 J 5/06, В 21 0 28/!6, 10.04.81.

Авторское свидетельство СССР № 103,1564, кл. В 21 0 19/00, 22.12.81 ° (54) СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ

С ФАСКАМИ И ШТАМП ДЛЯ ПОЛУЧЕНИЯ

ОТВЕРСТИЙ С ФАСКАМИ. (57) 1.Способ получения отверстий с фасками в листовых заготовках путем пробивки отверстия, формовки фаски

;с одновременным .выдавливанием на .противоположной стороне заготовки . выступа в виде полого цилиндрического стержня и удаления выступа сдвигом, отличающийся тем, что, с целью снижения трудоем„.Я0„„1201026 A (50 @ В 2! P 28/16, 1 9/00 кости процесса за счет получения чистового отверстия эа один переход, при пробивке отверстия к заготовке в зоне расположения пробиваемого отверстия прилагают усилия противодавления, наружной поверхности стержня в процессе выдавливания придают овальную форму, полость образуют с диаметром, равным диаметру чистового отверстия, а при удалении высту,па сдвиг производят в направлении, перпендикулярном его оси.

2. Штамп для получения отверстий с фасками, содержащий пуансон с цилиндрическими и расположенными O между ними коническими участками, прижим, охватывающий пуансон, матрицу, отличающийся тем, что матрица выполнена иэ двух С

t частеи, установленных с возможностьо относительного возвратно"поступатель- !ного перемещения в направлении, перпендикулярном оси давления, неподвижно закрепленной обоймы, охватывающей с зазором эти части, и упругого элемента, размещенного в зазоре.

1201026

Изобретение относится к обработ-. ке давлением листовых материалов и может быть использовано при полу чении из листовых материалов изделий, имеющих отверстия с. фасками .

Цель изобретения — снижение трудоемкости процесса за счет получения отверстий с чистовой поверхностью за один период.

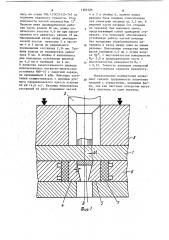

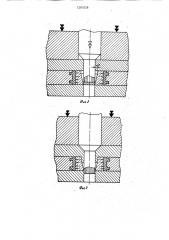

На фиг.1 схематически показаны заготовка и штамп, исходное положение; на фиг.2 — то же, после пробивки отверстия; на фиг.3 — то же, после образования фаски и выступа; на фиг.4 — то же,после удаления выступа; на фиг.5 — подвижные части матрицы, исходное положение.

Способ получения отверстия с фасками осуществляют следующим образом.

Листовую металлическую заготовку

1 размещают на рабочей позиции, с одной стороны внедряют в нее инструмент для пробивки — пуансон 2, а с другой на участке расположения пробиваемого отверстия прилагают усилия противодавления. После пробивки отверстия пуансон 2 продотюкает внедряться в материал, формует фаску и одновременно с противоположной стороны заготовки выдавливает выступ с полостью, диаметр которой равен диаметру чистового отверстия в готовой детали, а наружная поверхность имеет овальную форму. Затем выступ удаляют путем сдвига, который производят в направлении, перпендикулярном оси выступа.

Штамп для получения отверстий с фасками содержит пуансон 2 с цилиндрической ступенью, диаметр которой равен диаметру чистового отверстия в изделии, направляющей цилиндрической ступенью и расположенной между: ними конической ступенью, служащей для формования фаски. Штамп содержит также прюким 3, охватывающий пуансон, и матрицу, состоящую йз двух частей 4 и 5, установленных с возможностью относительного возвратно-поступательного перемещения в направлении, перпендикулярном оси давления, неподвижно закрепленной обоймы 6, охватывающей с зазором части

4 и 5, и упругого элемента 7 из полиуретана, размещенного в зазоре.

Линия разъема частей 4 и 5 смещена относительно оси симметрии матрицы.

Со стороны зеркала матрицы вы25

В результате опытно-промьппленной

55 проверки были получены отверстия с диаметром 10 мм и фаской с углом

90 в заготовках толщиной 7 мм из сплава Д 16 А. Оснастка изготавлива«

50 полнен замок, обеспечивающий получение овальной поверхности при относительном перемещении частей 4 и 5. В сомкнутом положении части

4 и 5 образуют рабочее звено матрицы с верхней цилиндрической ступенью и следующей за ней конической ступенью. В цилиндрической ступени размещена цилиндрическая вставка 8, В обойме 6 выполнены кольцевые углуб-. ления.

Штамп работает следующим образом, После прижима заготовки 1, размещенной на матрице, к пуансону прилагают импульсную нагрузку и осуществляют его внедрение в обрабатываемый материал, одновременно прилагая к заготовке 1 при помощи. вставки 8 усилия подпора. Вследствие осевого перемещения пуансона 2 части 4 и 5 матрицы перемещаются в перпендикулярном направлении и в направлении перемещения этих частей увеличивается зазор между пуансоном 2 и поверхностью рабочего окна матрицы.

В результате перед началом формования фаски наружная поверхность, ограничивающая зазор, приобретает овальную форму. Большая ось овала совпадает с направлением движения частей 4 и 5 матрицы, малая ось— перпендикулярна этому направлению.

Движение частей 4 и 5 матрицы вызывает сжатие упругого элемента 7 или растяжение со сжатием, если этот элемент выполнен сплошным в виде кольца, и упругий материал затекает в кольцьвые углубления обоймы б. Когда конический участок пуансона 2 опускается до соприкосновения с плоскостью заготовки 1, начинается процесс формования фаски и выдавливания материала заготовки в зазор между пуансоном 2 и частями 4 и 5 матрицы. По окончании этого процесса пуансон 2 возвращается в исходное верхнее положение. Когда рабочий торец .пуансона 2 устанавливается на уровне зеркала матрицы,ее части 4 и 5 под действием упругого элемента 7 также возвращаются в исходное положение и срезают выступ.

3 лась из стали У8А (ГОСТ1435-74) по седьмому квалитету точности. Угол о конусности частей матрица(был 12

Пуансон имел цилиндрическую рабочую часть длиной 26 мм, длину конического участка 4,0 мм при максимальном его диаметре, равном 18 мм.

Максимальный зазор между цилиндрической частью пуансона 2 и частями 4 и 5 после их радиального перемещения составлял 2,34 мм. Толщина кольца из полиуретана равнялась 8 мм. В обойме 6 выполнялись два кольцевых углубления шириной по 4,5 мм и глубиной по 6 мм.

В качестве энергетического привода использовалась магнитно-импульсная установка МИУ-1О с энергией заряда, не превышающей 5 кДж. фиксация заготовки осуществлялась с помощью ручного гидравлического пресса усилием

40 кН (4,0 тс). Матрица выполнялась составной иэ двух подвижных частей

1201026 4

4 и 5 и обоймы 6, причем линия разъема была смещена относительно оси симметрии матрицы на 3,5 мм. В верхней части матрицы (co стороны ее зеркала) был выполнен замок, представляющий собой одинарную ступеньку, что позволяло обеспечивать устойчивую работу частей матрицы беэ попадания обрабатываемого материала в зазор между ними по линии разъема. Полученные отверстия имели фаски глубиной 4,0 мм с углом конуа са 90, с шероховатостью поверхности . R = 0,9 и цилиндрическую часть с шероховатостью поверхности Кд =

= 0,32. Точность размеров отверстий соответствовала седьмому квалитету.

Использование изобретения позво2б ляет снизить трудоемкость получения изделий с отверстиями, имеющими фаски, так как чистовые отверстия могут быть получены за один переход.

1201026

1201026

Составитель Ю.Цейтлин

Редактор С.Лисина Техред Ж.Кастелевич Корректор Л Патаи.

Заказ 7899/9 . Тираж 774 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, R-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород,ул. Проектная, 4