Устройство для изготовления сферического шлифа

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОГО ШПИФА, содержащее столик для размещения полупроводниковой пластины, шлифовальник в виде шара, установленный в сферическом гнезде опоры, снабженной расходной полостью и каналом подачи сжатого воздуха для раскручивания шара относительно горизонтальной оси, расположенным в нижней части опоры горизонтально по касательной к образующей поверхности шара в его нижней точке, и механизм прижима пластины к шарУ, отличающееся т,ем, что, с целью улучшения качества обрабатьгоаемой .поверхности, в нижней части опоры дополнительно выполнены вертикальные и горизонтальные каналы для подачи сжатого воздуха, вертикальные каналы, связаны с расходной полостью и один из них расположен по центру в нижней части сферического гнезда опоры, два других - на боковой поверхности сферического гнезда опоры симметрично относительно канала подачи сжатого воздуха для раскручивания шара относительно горизонтальной оси по радиусу, составляняцему не менее 0,8 от радиуса сферы гнезда, и с расстоянием между ними не менее 0,4 радиуса сферы, -а два горизонтальных канала расположены параллельно, (Л разнесены по высоте, противоположно направлены друг к другу и выполнены по касательной к образующей поверхности шара, один - по радиусу не более 0,9 от радиуса сферы, а другой - по радиусу не менее 0,6 от радиуса сферы, причем на поверхности шара расположен слой меди.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН ()9) (И) (51) 4 В 24 В 11/00 (21) 3691163/25-08 (22) 13.О1. 84 (46) 30.12.85. Бюл. У 48 (72) И.Д.Чернецов (53) 621.923.:5(088.8) (56) Паспорт установки для изготовления шарового шлифа Ф 105А, Л., 1979. (54)(57) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

СФЕРИЧЕСКОГО ШПИФА, содержащее столик для размещения полупроводниковой пластины, шлифовальник в виде шара, установленный в сферическом гнезде опоры, снабженной расходной полостью и каналом подачи сжатого воздуха для раскручивания шара относительно горизонтальной оси, расположенным в нижней части опоры горизонтально по касательной к образующей поверхности шара в его нижней точке, и механизм прижима пластины к шару, о т л ич а ю щ е е с я тем, что, с целью улучшения качества обрабатываемой .поверхности, в нижней части опоры дополнительно выполнены вертикальные н горизонтальные каналы для подачи сжатого воздуха, вертикальные каналы. связаны с расходной полостью и один иэ них расположен по центру в нижней части сферического гнезда опоры, два других — на боковой поверхности сферического гнезда опоры симметрично относительно канала подачи сжатого воздуха для раскручивания шара относительно горизонтальной оси по радиусу, составляющему не менее

0,8 от радиуса сферы гнезда, и с расстоянием между ними не менее

0,4 радиуса сферы, а два горизонталь д ных канала расположены параллельно, Е разнесены по высоте, противоположно направлены друг к другу и выполнены по касательной к образующей поверх- С ности шара, один — по радиусу не более 0,9 от радиуса сферы, а другой — по радиусу не менее 0,6 от радиуса сферы, причем на поверхности шара расположен слой меди.

12011

Изобретение относится к абразивной обработке материалов и может быть использовано в электронной промьппленности при контроле толщины тонких и сверхтонких эпитаксиальных 5 и диффузионных слоев методом сферического шлифа.

Целью изобретения является улучшение качества обрабатываемых поверхностей путем исключения биения шара, набегания его на стенку гнезда опоры и использования материала, способного шаржироваться.

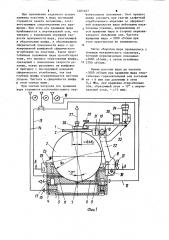

На фиг. 1 показана функциональноконструктивная схема устройства; на фиг. 2 — сферическое гнездо опоры, разрез по осям горизонтальных каналов, по которым подается сжатый воздух, раскручивающий шар относительно оси, образующей угол с верти- 20 кальной осью.

Устройство содержит сменный столик 1 для размещения полупроводниковой пластины 2, стальной, покрытый слоем меди шлифовальник, выполненный в виде шара 3, установленный в сферическом гнезде опоры 4, снабженной полостью 5 и каналом 6 для подачи сжатого воздуха, раскручивающего шар 3 относительно горизонтальной 30 оси. Канал 6 расположен в нижней части опоры 4 горизонтально по ка. сательной к образующей поверхности шара в его нижней точке. В нижнеи части опоры 4 дополнительно выполнены вертикальные каналы 7-9, связанные с расходной полостью 5.

Канал 7 расположен в центре, а два других канала 8 и 9 расположены в стенке сферического гнезда опоры 4 gp симметрично относительно канала 6.

Каналы 8 и 9 выходят на боковую поверхность гнезда опоры по радиусу, составляющему не менее 0,8 от радиуса сферы гнезда и с расстоянием между 45 ними не менее 0,4 радиуса сферы.

Канал 7 предназначен для создания. воздушной подушки, взвешивающей шар, а каналы 8 и 9 — для создания воздушной подушки, препятствующей набеганию шара на стенку гнезда опоры 4 при вращении шара относительно горизонтальной оси.

Для вращения шара относительно о оси, образующей угол 12 с верти- 55 калькой осью, в опоре 4 выполнены горизонтальные каналы 10 и 11, расположенные со смещением по высоте, 07 2

1 параллельно и противоположно направ лены друг к другу и расположены по касательной к сферической поверхности гнезда опоры 4, канал 10 — íà радиусе не более 0,9 от радиуса сферы, а канал 11 — на радиусе не менее

0,6 от радиуса сферы.

Месторасположение каналов 8 и 9, 10 и 11 выбрано экспериментально.

Месторасположение каналов 10 и 11 выбрано из расчета получения оптимальной начальной скорости резания, не превышающей 10 м/с, минимального биения поверхности шара и более устойчивого положения оси вращения шара.

Канал 6 соединен с магистралью 12 а каналы 10 и 11 — магистралью 13, расходная полость 5 соединена с магистралью 14 через обратный клапан 15, Давление сжатого воздуха в магист. ралях 12-14 регулируется с помощью редукционных клапанов и контролируется монометрами 16. Сброс отработанного воздуха осуществляется через канал 17.

Устройство содержит механизм прижима пластины к шару, выполненный в виде установленного в шарнире 18 рычага 19 с установленным на нем грузом 20. С целью удобства регулировки усилия прижима пластины к шару, связанного с перемещением груза 20, на рычаге 19 нанесена шкала. Для подъема рычага 19 после окончания шлифовки в полуавтоматическом режиме предусмотрен привод

21, установленный на рычаге 22. K рычагу 22 прикреплен кронштейн 23, на котором установлена микрометрическая головка 24, позволяющая подводить до соприкосновения с шаром пластину 2 и задавать глубину шлифуемого до жесткого упора сферического углубления с точностью

< 0,005 мм.

Для контроля момента касания пластины 2 с вращающимся шаром 3 на опоре 4 установлен контакт 25 и устройство контроля 26.

Магистраль 27 соединяет сменный столик 1 с эжекторои, создающим необходимое разрежение для закрепления пластины 2 на столике с помощью вакуумного присоса.

На рычаге 19 установлена направляющая 28, которая вместе со столи1201107 ком 1 может перемещаться относительно рычага 19 в поперечном направлении в обе стороны на 50 мм с точно стью «+ 0,1 мм и закрепляться в .нужном положении винтом 29.

При установке шара 3 в гнездо опоры 4 и наоборот рычаг 22, установленный на опоре 4 с помощью шарнира 30, может опускаться в гориэон;тальное положение. Для демонтажа и

1 монтажа шара предусмотрен специ,альный захват.

В вертикальном положении рычаг 22 закрепляется гайкой 31.

Обратный- клапан 15 обеспечивает безаварийную работу устройства в случае внезапного разрыва магистра.ли, по которой в устройство подается сжатый воздух, так как. в этом случае сжатый воздух, удерживаемый в расходной полости 5 обратным клапаном 15, продолжает поступать по каналам 7"9 в сферическое углубление гнезда опоры, создавая воздушную подушку, позволяющую шару вращаться в,гнезде опоры в течение 1,5 мин до полной остановки.

При отсутствии обратного клапана в случае разрыва воздушной магистрали вращающийся:шар выскакивает из гнезда опоры. Аварийная ситуация проверена экспериментально.

Использование запираемой обратным клапаном 15 расходной полости 5 позволяет исключить режим сухого трения при принудительной остановке шара (руками) и при его разгоне. Это способствует увеличению надежности устройства, сохранению начальных параметров опоры шара, а также расхода сжатого воздуха по сравнению с прототипом почти в 5 раз, так как на воздушной подушке раскручивать шар потоком сжатого воздуха значительно легче, особенно относительно оси, образукщей угол с вертикальной осью.

Вся конструкция устройства располагается в установке, предназначенной для контроля диффузионных и эпитаксиальных слоев на контрольных полупроводниковых пластинах.

Сжатый воздух, поступающий в устройство, очищается от частиц пыли более 10 мкм, влаги и масла уст.

16-12 рой вом очистки возду а и-Ппв 10 расположенным в тумбе установки.

10 полости 5 сжатый воздух поступает

20

Устройство работает следующим образом.

Обрабатываемая полупроводниковая пластина 2 устанавливается на столике 1 и закрепляется посредством вакуумного присоса. Для приведения во вращение шара 3 сжатый воздух подается в расходную полость 5 через обратный клапан 15. Из расходной по каналам 7-9 в сферическое гнездо опоры 4 и создает воздушную подушку толщиной 0,08 мм, взвешивающую шар и препятствующую касанию шара о стенки сферического гнезда опоры.

В зависимости от направления вращения шара сжатый воздух подается либо по магистрали 12 в канал 6 для вращения относительно горизонтальной оси, либо по магистрали 13 в каналы

10 и 11 для вращения шара вокруг оси, образующей угол 12 с вертикальной осью.

После того, как вращение шара стабилизируется, на шар наносится абразивный материал.

Пластина 2, закрепленная на столике 1, подводится до соприкоснове- . ния с шаром 3 с помощью микрометрической головки 24. В момент касания пластины с шаром загорается светодиод на устройстве контроля 26.

Микрометрической головкой 24 задается нужная глубина шлифа. На устройстве контроля 26 нажимается кнопка, включающая реле времени, контролирующее длительность времени шлифовки.

Время шлифовки подбирается в зависимости от усилия прижима пластины к шару и необходимого времени для выхаживания шлифа, что влияет на чистоту поверхности шлифа.

Глубина шлифования ограничивается жестким упором, которым является винт микрометрической головки 24, препятствующий повороту рычага 19 на величину, большую заданной.

Спустя заданное время срабатывает реле времени, включающее привод

21, который поднимает рычаг 19 и выводит иэ соприкосновения с шаром 3 пластину 2.

При вращении шара относительно, оси, образующей угол 12 с вертикальной осью, биение поверхности шара, участвующей в образовании шлифа, не превышает 2- 3 мкм.

5 1

При приложении заданного усилия прижима пластины к шару последний стремится занять положение, соответствующее сопротивлению его вращения. При этом ось вращения шара приближается к вертикальной оси, что связано с изменением окружной скорости поверхности шара, участвующей в образовании шлифа, и обкатыванием сферической поверхности шара с одновременной шлифовкой сферического углубления на пластине. Такое неус. тойчивое положение шара способствует тому, что процесс образования шлифа, связанный с изменением скорости резания, можно разложить на шлифовку и притирку с последующей доводкой сферического углубления, так как глубина шлифа ограничивается жестким упором. Чистота и сферичность шлифа этом случае выше, При снятии нагрузки ось вращения шара стремится постепенно занять пер201107 б

Ьоначальное положение. Этот процесе можно ускорить при снятии салфеткой отработанного абразива со сферической поверхности шара небольшим каса тельным усилием, направленным от оси вращения шара в сторону первоначального положения оси. Частота вращения шара 3000 об/мин при этом практически не изменяется.

Число оборотов шара проверялось с помощью механического тахометра, который первоначально показывал

3000 об/мин, а затем устойчиво

2700 об/мин.

Время разгона шара до частоты

3000 об/мин при вращении napa относительно горизонтальной оси составля

20 ет 6 мин при давлении в сети

0,4 МПа, при вращении относительно оси, образующей угол 12 с вертикальной осью, — 15 мин.

1201I0?

Заказ 7904/13

Тираж 768 Подписное.ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

13.3035, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель А. Козлова

Редактор Т. Парфенова Техред З.Палий Корректор О. Дуговая