Конвейерная линия для изготовления строительных изделий

Иллюстрации

Показать всеРеферат

1.КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ из вспенивающейся композиции, содержащая формы с поддонами и обор вание с рольгангом, установленное технологической последовательности и включающее посты подготовки форм, заполнения композицией, прессфор|мователь с теплообменными плитами, посты распалубки, съема изделий и приспособления для перемещения форм на линии, отличающаяся тем, что, с целью сокращения энергозатрат и повьшения производительности линии, формы снабжены продольными направляющими на которых закреплена бортоснастка формы и ус танов- . лен поддон, вьшолненный из металла гофрированного профиля, ролики рольганга снабжены дополнительньми опорами под продольные направляющие и под гофры поддона, а поверхность тегшообменной плиты пресса-формова теля, контактирующая с поддоном, выполнена по форме гофрированного профиля поддона.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) (ÿ) 4 В 28 В 5/04

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЦТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOIVlY СВИДЕТЕЛЬСТВУ

КЙ

Щ

Мюра8м (21) 3703058/29-33 (22) 22.02,84 (46) 30.12.85.Бюл. № 48 (71) Экспериментально-конструкторское бюро Центрального научно-исследовательского института строительных конструкций им.В.А.Кучеренко (72) В.В.Горячев, Н.П.Шабакин, В,Я.Мацуев, Г.N.Êóëàêîâ и П.В. Годило (53) 666.97.033 (088.8) (56) Авторское свидетельство СССР № 969526, кл. В 28 В 5/04,1981.

Авторское свидетельство СССР № 482307, кл. В 28 В 5/04,1973. (54)(57) 1.КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ

ИЗГОТОВЛЕНИЯ СТРОИТЕЛЪНЫХ ИЗДЕЛИЙ из вспенивающейся композиции, содержащая формы с поддонами и оборудование с рольгангом, установленное в технологической последовательности и включающее посты подготовки форм, заполнения композицией, пресс- фор мователь с теплообменныаи плитами. посты распалубки, съема изделий и приспособления для перемещения форм на линии, отличающаяся тем, что, с целью сокращения эяергозатрат и повышения производительности линии, формы снабжены продольными направляющими на которых закреплена бортоснастка формы и установ- . лен поддон, выполненный из металла гофрированного профиля, ролики рольганга снабжены дополнительными опорами под продольные направляющие и под гофры поддона, а поверхность теплообменной плиты пресса-формователя, контактирующая с поддоном, выполнена по форме гофрированного профиля поддона. б

1201137

2, Линия по п.1, о т л и ч а ющ а я с я тем, что, с целью обеспечения сохранности теплообменной плиИзобретение относится к оборудованию для производства строительных конструкций, а именно к конвейерным линиям для изгбтовления строи- . тельных панелей с утеплителем из вспенивающейся композиции, например из модифицированного пенополистирола, Целью изобретения является сокращение энергозатрат и повышение про-: изводительности конвейерной. линии.

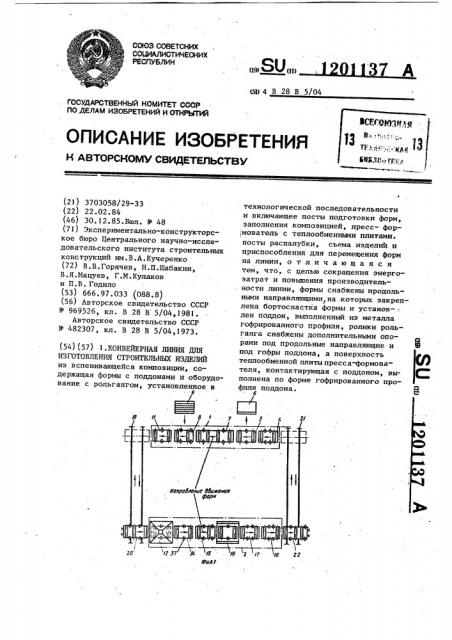

На фиг, 1 схематично показана конвейерная линия, общий вид в плане; на фиг.2 — поток формования конвейерной линии, вид спереди1 на; фиг.3 — пресс- формователь, вид спереди; на фиг.4 — форма (без уложенного поддона и сырьевой смеси на рольганге), вид в плане; на фиг.5 — то же, поперечное сечение (по дополнительным роликовым опорам рольганга конвейера под продольные направляющие формы) на

Р фиг.6 — то же, поперечное сечение формы (по дополнительным роликовым опорам рольганга конвейера под гофры поддона); на фиг,7 — то же, поперечное сечение (в момент горизонтального транспортирования ее над . теплообменной плитой по роликовым . опорам пресса-формователя); на фиг,8 и 9 — то же, поперечное сечение формы (по дополнительным рессор" ным роликам пресса-формователя под поддон без нагрузки прессования и под нагрузкой прессования, соответственно1 .

Конвейерная линия состоит из технологических потоков подготовки

1 и формования 2 (фиг.1) для перемещения по ним форм 3 (фиг. 2 и 3), В потоке подготовки 1 расположено пять технологических постов: пост 4 распалубки формы 3, пост 5 извлечеt ния панели 6 иэ формы 3, пост 7 чистки и смазки формы 3, пост 8 (фиг.11 укладки поддона 9 (фиг. 59), выполненного из металла гофриро5

t0

f5

45 ты, пресс-формователь снабжен рессорными роликами под поддон. в анного профиля, устанавливаемого на продольные направляющие элементы

10 (фиг.4 — 9) формы 3, пост 11 (фиг.1) сборки формы 3.

В потоке формования 2 расположено шесть технологических постов: пост 12 (фиг.l и 2) укладки и уплотнения компбзиции (сырьевой смеси

13 (фиг,3,5 — 9) в форме 3, подъем ник 14 1фиг.1 и 2) для вертикального подъема формы 3 с поддоном 9 и сырьевой смесью 13 на требуемый этаж-уровень, этажерка загрузочная

15 для накопления необходимого количества форм для одновременной за- грузки их в многоэтажный пресс-формователь 16 формования при тепловой обработке панели 6, этажерка загрузочная 17, снижатель 18 (фиг.1 и 2).

По концам технологических потоков подготовки 1 и фориования 2, перпендикулярно им слева установлен рельсовый путь 19, по которому перемещается передатчик разгрузочный 20, обеспечивающий передачу формы 3 с поддоном 9 из линии подотовки 1 в линию формования 2, а ,права - .рельсовый путь 21, по которому перемещается передатчик разгрузочный 22 (фиг.1 и 2}, обеспечивающий передачу формы З.с готовой панелью 6 иэ линии формования 2 в линию подготовки 1, где происходит извлечение панели 6 из формы 3, Посты 4,5,7,8,11 и 12, а также передатчики 20 и 22, подъемник 14, снижатель 18, загрузочная 15 и разгрузочная 17 этажерки на каждом . этаже-уровне снабжены горизонтальными опорами качения в виде роликов

23 (фиг,4 и 5) под продольные направляющие элементы 10 форм 3.

Посты 4,5,12, а также передатчик

22, подъемник 14, снижатель 18, загрузочная 15 и разгрузочная 17 этажерки на каждом этаже-уровне дополнительно снабжены горизонтальны1201137

5 !

О

50

55 ми опорами качения в виде роликов ,24 (фиг.4 и 6) под гофры поддона 9

" целью удержания его от прогиба под цействием уложенной сырьевой смеси

13 при транспортировании формы 3 по конвейеру.

Ролики 24 установлены на рольганге конвейера с определенным шагом, например 1 м.

В прессе-формирователе 16, состоящем из портала 25, подвижных верхней

26 и промежуточных 27 плит, а также неподвижной нижней плиты 28,верхняя подвижная плита 26 шарнирно соединена со штоками нескольких (по необходимой величине усилия при формировании), например четырех, гидроцилиндров 29 (фиг.3), а корпус каждого гидроцилйндра 29 шарнирно закреплен в верхней части портала 25 пресса-формователя 16.

Неподвижная нижняя 28, подвижные промежуточные 27 и верхняя 26 плиты соединены поочередно между собой тягами 30 (фиг.3 и 9) с продольными пазами. Тяги 30 соединяют каждую

ыше расположенную плиту с ниже расоложенной.

Длина продольного паза в тягах, I

30 определяет величину зазора между верхней поверхностью нижележащей плиты и нижней поверхностью вышележащей плиты в раскрытом положении пресса-формователя 16, когда штоки гидроцилиндров 29 утоплены.

Подвижные верхняя 26 и промежуточ ные.27 плиты перемещаются в вертикаль. ном направлении по направляющим элементам 31 портала 25 на роликовых опорах качения 32 1фиг.3) подвижных плит 26 и 27.

На верхних поверхностях нижней

28 и всех промежуточных 27 плит пресса-формователя 16 закреплены опоры . качения в виде роликов 33 на рессорах 34 фиг.7-9) для горизонтального перемещения по ним продольных направляющих элементов 10 форм 3 при заталкивании форм в пресс-формователь перед формованием и при. выталкивании из пресса-формователя форм с готовыми панелями 6 после формования.

Несколько подрессоренных роликов

33 на каждом этаже пресса-формователя 16 являются приводными (не показано) . Аналогичные приводные ролики установлены с необходимым шагом, например 3,5 м, по всему оборудованию конвейерной линии. Количество приводных роликов на каждом этаже пресса-формователя и на всем оборудовании конвейерной линии зависит от длины формуемых панелей 6. При необходимости все подрессоренные ролики

33 могут быть приводными.

На верхних поверхностях нижней 28 и всех промежуточных 27 плит прессаформователя 16 закреплены также опоры качения в виде роликов 35 на рессорах 36 (фиг.8 и 9) для горизонтального перемещения по ним поддона 9 формы 3, загруженной сырьевой смесью 13.

Для предотвращения бокового смещения форм 3 во время их движения по конвейерной линии на нижней 28 и промежуточных 27 подвижных плитах пресса-формователя 16,а также на верхних поверхностях рам всего оборудования конвейерной линии расположены с определенным шагом, например

3,5 м, вертикальные опоры качения

37 {фиг.1-4), На верхних поверхностях нижней 28 и промежуточных 27 плит пресса-формователя 16 закреплены профилирован30 ные теплообменные плиты 38 (фиг.3, 7-9) для тепловой проработки формуемой сырьевой смеси 13 снизу, через поддон 9. Профиль теплообменных плит 38 идентичен профилю поперечного сечения поддона 9, На нижних поверхностях верхней

26 и промежуточных 27 плит пресса .формователя 16, закреплены плоские теплообменные плиты 39 (фиг.3

40 и 9) для тепловой проработки фор= муемой сырьевой смеси 13 сверху.

Замки 40 (фиг.9) фиксируют положение формы 3 относительно плит 26 и 27 пресса-формователя 16. Силовые продольные 41 (фиг.4-9) и поперечные 42 (фиг.4) стенки формы жестко соединены между собой и с продольными направляющими элементами 10 формы 3.

Для предотвращения теплопотерь через стенки 41 и 42 формы при тепловой обработке сырьевой смеси 13 вдоль внутренней поверхности стенок

41 и 42 предусмотрены прокладки 43 (фиг.5-9) из теплоизоляционного материала.

При нажатии верхней теплообменной плитой 39 на формуемую сырьевую

1201

$. смесь 13 в момент опирания поддо.на 9 на теплообменную плиту 38 направляющие элементы 10.формы 3 опираются на жесткие упоры (не показа но1 нижележащей плиты 27 или 28.

Конвейерная линия работает следующим образом.

На рольганг носта 7 ставится форма 3, которая после чистки и смазки транспортируется по рольгангу íà 10 пост 8, где внутрь формы 3 на ее продольные направляющие элементы 10 укладывается поддон 9. После чего форма транспортируется на пост 11, где осуществляется ее сборка. Затем фор- 15 ма 3 транспортируется на передатчик загрузочный 20, с помощью которого форма 3 перемещается из потока подготовки 1 в поток формования 2, в котором на посту 12 производится 20 загрузка внутренней полости формы 3 сырьевой смесью 13 и последующее уплотнение сырьевой смеси.

После этого производится транспортировка формы 3 на подъемник 14. 25

Форма 3 с сырьевой смесью 13 при помощи подъемника 14 поднимается на соответствующий этаж-уровень и транспортируется в соответствующую ячейку этажерки загрузочной 15.

Таким образом, все перечисленные операции повторяются несколько (по числу ячеек этажерки загрузочной 15 и пресса-формователя 16) раз, например шесть при шестиэтажных прессеформователе и этажерке.

Прогреваются верхние 39 и нижние 38 теплообменные плиты прессаформователя lб,,например, путем пропуска пара через них. Все формы 3, 40 находящиеся в этажерке загрузочной

15, одновременно транспортируются в пресс-формователь 16. Автоматически по команде конечного выключателя (не показан) осуществляется останов ка форм 3 в прессе-формователе 16 в заданном положении. Затем производится фиксация форм 3 в прессе-формователе при помощи досыпочных устройств (не показаны). Включаются насосы гидросистемы, штоки гидроцилиндров 29 выдвигаются, пресс-формователь 16 закрывается, при этом закрываются замки 40, фиксирующие поло. жение форм 3 относительно плит 26

137 Ь и 27 пресса-формователя 16, поддоны 9 опираются на теплообменные плиты 38, а продольные направляющие эле менты 10 форм 3 опираются на жесткие упоры плит пресса- формователя.;

В таком положении осуществляется тепловая проработка сырьевой смеси 13, находящейся в форме 3, через нижние 38 и верхние 39 теплообменные

/ плиты. Происходит вспенивание модифицированного полистирола сырьевой смеси 13. После вспенивания подается в верхние 39 и нижние 38 теплообменные плиты охлаждающая среда, например холодная вода — для охлажцения панелей.

После завершения формования панелей 6 включаются насосы гидросистемы, штоки гидроцилиндров 29 убираются, пресс-формователь 16 открывается, Включаются приводные ролики пресса-формователя 16 и формы 3 с готовыми панелями 6 транспортируются по роликам 33 и 35 из прессаформователя 16 в этажерку разгрузочную 17.

Платформа снижателя .18 поднимается на требуемый этаж-уровень. Фор-. ма 3 с панелью 6 из требуемой ячейки этажерки разгрузочной 17 транспортируется на платформу снижателя

18. Платформа снижателя с формой 3 бпускается на первый этаж, после чего производится транспортировка формы 3 иа передатчик разгрузочный

22, который, перемещаясь по рельсо.вому пути, транспортирует форму 3 с панелью 6 из потока формования 2 в поток подготовки 1, где форма 3 с панелью 6 транспортируется на пост

4 распалубки форм 3, а передатчик разгрузочный 22 возвращается в поток формования, 2 за новой формой 3, извлеченной из другой ячейки-яруса этажерки разгрузочной 17. На посту

4 распалубки форм 3 происходит требуемая распалубка и освобождение панели 6, транспортирование формы с панелью на пост 5, где происходит извлечение панели 6 из формы 3 и транспортировка панели на склад готовой продукции (не показано). После этого распалубленная форма 3 транспортируется на пост 7 для повторного применения. го з7 фий J

1201137

1201137

pub. 7

Ocrz В

Составитель Е.Прочухан

Редактор Т.Парфенова Техред О.Ващишина Корректор Е.Сирохман Заказ 7907/14 Тираж 551 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж"35, Раушская наб., д.4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4