Установка для рафинирования сплавов газами

Иллюстрации

Показать всеРеферат

1.УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ СПЛАВОВ ГАЗАМИ, содержащая баллон с газом, редуктор, ротаметр, осушитель с манометрами на входе и выходе газа, газораспределитель и предохранительный клапан, отличающаяся тем, что, с целью повышения взрывобезопасности, предохранительный клапан выполнен в виде подпружиненного фланца осушителя. 2. Установка по п.1, отличающаяся тем, что газораспределитель выполнен в виде свернутой -в спираль Архимеда перфорированной трубки.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 С 22 В 9/05

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

M ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3748619/22-02 (22) 01.06.84 (46) 30.12.85. Бюл. 11 - 48 (71) Moсковский институт радиотехники, электроники и автоматики (72) А.Л.Золотой (53) 669.714.12(088.8) (56) Авторское свидетельство СССР

У 865946, кл. С 22 В 9/05, 1980.

Рафинирование алюминиевых сплавов. M. ЦНИИ Информации и техникоэкономических исследований цветной металлургии, 1972, с. 5-7. (54)(57) 1.УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ СПЛАВОВ ГАЗАМИ, содержащая баллон с газом, редуктор, ротаметр, осушитель с манометрами на входе и выходе газа, газораспределитель и предохранительный клапан, о т л и— ч а ю щ а я с я тем, что, с целью повышения взрывобезопасности, предохранительный клапан выполнен в виде подпружиненного фланца осушителя.

2. Установка по п.1, о т л и ч аю щ а я с я тем, что газораспределитель выполнен в виде свернутой

-в спираль Архимеда перфорированной трубки.

1 12013

Изобретение относится к цветной металлургии, к оборудованию для рафинирования металлов и сплавов, в частности к установкам для рафинирования алюминиевых сплавов газами.

Цель изобретения — повышение взрывобезопасности установки.

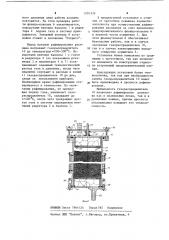

На фиг.1 изображена установка, общий вид; на фиг.2 — осушитель, продольный разрез. 10

Установка состоит из баллона 1 с газом, редуктора 2, ротаметра 3, манометра 4, осушителя 5 с предохранительным фланцем-клапаном 6, манометра 7,запорного вентиля 8, 15 резинового вакуумного шланга 9, газораспределителя 10.11анометр, ротаметр, осушитель, манометры 4 и 7 и запорный вентиль 8 соединены между собой резиновым шлангом, расположены на металлическом щите (приборный щит), который крепится четырьмя специальными болтами к капитальной стене.

Газораспределитель 10 размещают в ковше 11 с рафинируемым расплавом. ZS

Осушитель 5 состоит из цилиндрического корпуса 12, в середине его расположены два иллюминатора 13 для визуального наблюдения за изменением цвета индикаторного силикагеля 14, По периметру верхнего фланца корпуса осушителя 5 помещена круглая уплотнительная резина 15. В верхнем фланце осушителя жестко укреплены диаметрально расположенные два болта-направляющих 16 с резьбой в верхней части.

Фланец-клапан 6, имеющий два сквозных отверстия, диаметром нес— колько большим диаметров болтов-направляющих 16, свободно проходит через болты и устанавливается на уп— лотнительную резину 15. Нижняя его часть свободно входит в корпус осушителя 5.

На ось 17 фланца-клапана 6 оде45 вается пружина 18, входящая нижней частью в полуобойму 19 фланцаклапана 6. На оси 17 фланца-клапана

6 нанесена метка 20 аварийного давления, при котором начнет действовать фланец †клап 6. Аварийное давление составляет 40Õ от расчетного давления (1,5 атм), разрушающего стенки осушителя. Технологическое давление в системе составляет

° 0,2 атм.

Прижимная планка 21 имеет три отверстия, сквозь которые свободно

39 проходят два болта-направляющих 16 и ось 17 фланца клапана 6. На нижней плоскости прижимной планки 21 находится полуобойма 22, куда входит верхняя часть пружины 18. Над прижимной планкой 21 на болтах-направляющих 16 имеются две гайки-барашки 23. Вращая их, осуществляют поступательное движение прижимной планки 21 вверх или вниз и, тем самым, посредством пружины 18 уменьшают или увеличивают прижимное усилие фланца-клапана 6 к резиновой прокладке 15.

На верхней плоскости фланца-клапана 6 расположен штуцер 24 для подачи газа в осушитель 5. К полой нижней части фланца-клапана 6 винтами 25 крепится по периметру мелкая сетка 26 из нержавеющей ста— ли и фильтр 27. Внутри полой части помещена специальная фильтрующая ткань 28.

К нижней стороне корпуса 12 через резиновую прокладку 29 шестью накидными болтами 30 с гайками крепится фланец 31 со штуцером 32 для выхода газа из осушителя 5. Полая часть нижнего фланца 31 устроена аналогично полой части фланца-клапана 6.

Установка работает следующим образом.

Работоспособность фланца-клапана

6 проверяется перед началом эксплуатации установки.

Поворотом гаек-барашков 23 совмещают линию верхней плоскости прижимной планки 21 с меткой 20 величины аварийного давления на оси 17 фланца-клапана 6. Закрывают полностью вентиль 8 установки. Открыв вентиль баллона 1 с газом, плавным поворотом вентиля редуктора 2 доводят давление газа в системе (по показани— ям манометров 4 и 7) до величины аварийного давления. Под воздействием давления газа фланец-клапан 6 начнет подниматься вверх, скользя по болтам-направляющим 16, сжимая пружину 18. В образовавшийся зазор между уплотнительной резиной 15 и фланцем †клапан 6, часть газа удалится в атмосферу. Падение давления в системе зарегистрировано ма— нометрами 4 и 7. Усилием разжавшейся пружины 18 фланец-клапан 6 вновь прижимается к уплотнительной резине

15. По достижении в системе аварий1201339

ВНИИПИ Заказ 7964/24 Тираж 582 Подписное

Филиал ППП "Патент", r. Ужгород, ул.Проектная, 4 ного давления цикл работы клапана повторится. На этом проверка работы фланца-клапана 6 заканчивается, поворотами вентиля баллона 1 и редуктора 2 подача газа в систему прекращается. Запорный вентиль 8 установки ставят в положение "Открыто".

Перед началам рафинирования расплава нагревают газораспределитель

10 до температуры 200-300 С. Поворотами вентиля баллона 1 с газом и редуктора 2 (по показаниям ротаметра 3 и манометров 4 и 7) устанавливают заданный технологический расход газа и давление, после чего медленно опускают в расплав в ковше

11 газораспределитель 10 до дна, следя за показаниями приборов.

Необходимое время рафинирования оговаривается в технологии. По окончании рафинирования, не прекращая подачу газа, извлекают газораспределитель 10, охлаждают до

1=400 С, после чего прекращают дос0 туп газа в систему перекрытием вентилей редуктора 2 и баллона 1.

В предлагаемой установке в отличие от прототипа повышена взрывобезопасность при осуществлении рафинирования расплавов за счет выполнения предохранительного фланца-клапана 6 в верхней части осушителя 5. При этом фланец-клапан 6 обеспечивает безопасную работу, как и в случае засорения газораспределителя 10, 10 так и в случае закупоривания выходного отверстия осушителя 5.

Установка более компактна по сравнению с прототипом, так как позволяет исключить из конструкции отдельно встроенный предохранительный клапан.

Конструкция установки более технологична, так как при необходимости замена газораспределителя 10 может быть произведена в процессе рафинирования.

Мобильность газораспределителя

10 позволяет рафинировать расплавы как в плавильных печах, так и в

2 различных ковшах, причем простота обслуживания повышает его технологичность.