Раствор для химического полирования нержавеющей стали

Иллюстрации

Показать всеРеферат

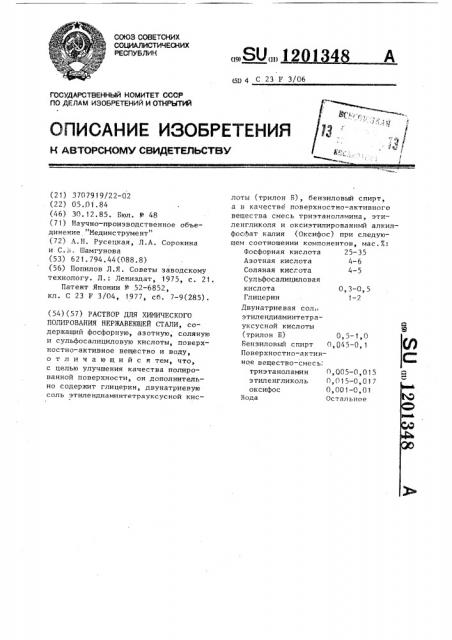

РАСТВОР ДЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ, содержащий фосфорную, азотную, соляную и сульфосалициловую кислоты, поверхностно-активное вещество и воду, отличающийся тем, что, с целью улучшения качества полированной поверхности, он дополнительно содержит глицерин, двунатриевую соль этилендиаминтетрауксусной кислоты (трилон Б), бензиловый спирт, а в качестве поверхностно-активного вещества смесь триэтаноламина, этиленгликоля и оксиэтилированный алкилфосфат калия (Оксифос) при следующем соотношении компонентов, мас.%: Фосфорная кислота 25-35 Азотная кислота 4-6 Соляная кислота 4-5 Сульфосалициловая кислота0,3-0,5 Глицерин1-2 Двунатриевая соло этилендиаминтетраi уксусной кислоты (трилон Б)0,5-1,0 (Л С БензиловьвЧ спирт 0,045-0,1 Поверхностно-активно .е вещество-смесь: 0,005-0,015 триэтаноламин 0,015-0,017 э тил е нгликоль 0,001-0,01 ОКСИФОС 1чЭ Вода Остальное Сл9 4 00

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

09) (11) )) 4 С 23 F 3/06

1 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТБУ (21) 3707919/22-02 (22) 05.,01.84 (46) 30. 12.85. Бюл. Ф 48 (71) Научно-производственное объединение Мединструмент" (72) А.Н. Русецкая, Л.А. Сорокина и С.В. Шамгунова (53) 621.794.44(088.8) (56) Попилов Л.Я. Советы заводскому технологу. Л.: Лениздат, 1975, с. 21.

Патент Японии Ф 52-6852, кл. С 23 Р 3/04, 1977, сб. 7-9(285). (54) (57) РАСТВОР ДЛЯ ХИМИЧЕСКОГО

ПОЛИРОВАНИЯ НЕРИАВЕ)0ЩЕЙ СТАЛИ, содержащий фосфорную, азотную, соляную и сульфосалициловую кислоты, поверхностно-активное вещество и воду, отличающийся тем, что, с целью улучшения качества полированной поверхности, он дополнительно содержит глицерин, двунатриевую соль этилендиаминтетрауксусной кислоты (трилон Б), бензиловый спирт, а в качестве поверхностно-активного вещества смесь триэтаноламина, этиленгликоля и оксиэтилированный алкилфосфат калия (Оксифос) при следующем соотношении компонентов, мас.7:

Фосфорная кислота 25-35

Азотная кислота 4-6

Соляная кисгота 4-5

Сульфосалициловая кислота 0,3-0,5

Глицерин 1-2

Двунатриевая сол„ этилендиаминтетрауксусной кислоты (трилон Б) 0,5-1,0

Бензиловый спирт 0,045-0,1

Поверхностно-активное вещество-смесь триэтаноламиí 0,005 вЂ,015 этиленгликоль 0,015-0,017 оксифос 0,001-0,01

Вода Остальное

1201348

Изобретение относится к химической обработке металлов, в частности к химическому полированию нержавеюп их сталей, и может быть использовано в медицинской, приборостро- 5 ительной и других отраслях промышленности.

Цель изобретения — улучшение качества полированной поверхности.

Пример. Образцы аустенитной 10 нержавеющей стали размером 50х20х1мм обезжиривают в щелочном растворе,промывают в воде и погружают на 1-3 мин о в раствор с температурой 80-85 С, приготовленный следующим образом: рас- 15 четные количества НС1 (д„ = 1,18 г/см ) и HNOq (d< =- 1,34 г/см ) смешивают, смесь кислот выдерживают при комнатной температуре до небольшого пожелтения (5-10 мин) и затем добавляют к 20 водному раствору Н РО, концентрация которого 39 . В полученную таким образом смесь кислот последовательно вводятся расчетные количества сульфосалициловой кислоты, трилона Б, глицерина и ПАВ. После химического полирования (ХП) образцы промывают водой, нейтрализуют в растворе NaOH (70 г/л) о 5 мин при 70 С, промывают водой и сушат. 30

В качестве ПАВ в предлагаемом растворе взята композиция следующего состава, мас.7:

Фосфорсодержащее

ПАВ (Оксифос) О, 1-3,0

Триэтаноламин 4,0-10,0

Этиленгликоль 10, 0-12,0

Вода 2,0-30)9

Бензиловый спирт До 100

Критерием качества полированной поверхности служит внешний вид образца, коэффициент отражения и параметр шероховатости поверхности.

Коэффициент отражения измеряется на блескомере ФБ-2. Эталоном служит серебряное зеркало, коэффициент отражения которого принимают равным 1007.

Параметр шероховатости измеряется на профилометре модели ?08.

Под скоростью съема металла подрав зумевается съем (толщина поверхностного слоя) металла, переходящего в раствор электролита в единицу времен ни; размерность мкм/мин. увеличение скорости съема позволяет сократить время обработки металлической поверхности, необходимое для достижения одной и той же шероховатости при одинаковой абсолютной величине съема поверхностного слоя. Преимушеством предлагаемого раствора по сравнению с известным является большая скорость съема, что позволяет сократить время обработки в 3 раза.

Процесс полирования следует проводить при 80-85 С 1 — 3 мин.

Процесс химического полирования стали в предлагаемом растворе может протекать при более низкой температуре и/или меньшем времени обработки, чем в известном.

Результаты химического полирования образцов стали марки 12Х18Н9Т в предлагаемом и известном электролитах даны в табл. 1.

Результаты химического полирования образцов стали марки 12Х18Н9Т в предлагаемом электролите при концентрациях ингредиентов электролита выше и ниже предлагаемого интервала даны в табл. 2.

Введение в известную смесь кислот добавки трилона Б позволяет повысить полирующую способность и скорость растворения стали за счет образования комплексов с продуктами растворения основных компонентов стали (железа и хрома). Введение глицерина улучшает процесс сглаживания поверхности вследствие повышения вязкости раствора и ускорения процесса формирования вязкой пленки у поверхности полируемого образца.

Применение указанной композиции

ПАВ позволяет повысить качество полируемой поверхности за счет адсорбции каждого из компонентов этой композиции на поверхностно-активных центрах полируемого образца стали

\ и вследствие этого ускоренного растворения микровыступов.

Применение предлагаемого раствора для Xll нержавеющей стали, преимущественно 12Х18Н9Т, позволяет в большей степени снизить параметр шероховатости обрабатываемой поверхности (до К = 0,18-0,24 мкм1 и повысить коэффициент отражения поверхности (до 40 †4) при незначительном объеме металла, чем в случае известного электролита (К =0,46 мкм)

Только одновременное присутствие всех указанных компонентов (трилона Б, глицерина, смеси ПАВ) позволяет значительно улучшить качество полированной поверхности: снизить

1201348

Т а блица

Содервание компонентов в растворе

Состав раствора и параметры обработки в нем

Иэвестном предлагаемом

Фосфорная кислота

25

30 30

4,5 4,5

6 6

Соляная кислота

Аэотная кислота

Сульфосалициловая кислота

0,3

0,4

0,3

0,5

0,5

3,5-Диметилпнридин

0,3

Полиэтиленгликоль

3,0

Глицерин

Трилон Б

Смесь ПАВ1

1>0

2,0

1>5

1>5

00,7 0,7

0,5

0,15

0,13

0>13

До 100

Вода

До 100

До 1О0

До 1ОО До 1ОО

Температура ХП, С

85

8S

Время ХП, мин

Скорость съема металла, мкмlмин 0,5

10,3

5>8

5,5 3>1

Шероховатость поверхности Ra> мкм

0,65 до ХП после ХП

0,46

Коэффициент отракения поверхности,X до ХП

18

18

24

42 после XII

1

В качестве смеси ПАВ взята компоэиция, приведенная выэ>е, параметр шероховатости и повысить коэффициент отражения.

> Результаты влияния добавок на процесс химического полирования стали 12Х18Н9Т показаны в табл. 3. Состав смеси кислот мас.Х (CCK): фосфорная кислота 30 соляная кислота

4,5 азотная кислота 6; t=85 С, вре-. мя — 1 мин.

Результаты влияния различных компонентов ПАЗ на полирование стали

12Х18Н9Т (состав раствора в табл. 39) приведены в табл. 4.

В табл. 5 приведены результаты влияния концентрации добавок органических соединений, вводимых в раствор на качество химического полирования стали 12Х18Н9Т. Состав смеси кислот (мас.Е): фосфорная кислота 30, соляная кислота 4,5, азотная кислота 6, сульфосалициловая кислота 0,5, 85 С, 1 мин.

Из приведенных примеров следует, что данный раствор для химического полирования стали имеет ряд преимуществ по сравнению с известным.

0>42 t О ° 60 О ° 61 0 ° 46

0,40 О>40 О 24 О> I8

1201348

18

0,6

0,2

2,5

0,8

1,2

0,3

0,08

0,19

85

5 0

15,1

0,48

0,42 до ХП после ХП

0,60

0,50

18 до ХП

36 после ХП

Состав электролита и контролируемый параметр

Фосфорная кислота

Соляная кислота

Аэотная кислота

Сульфосалициловая кислота

Глицерин

Трилон Б

Компоэиция ПАВ

Вода

Температура, ХП, С

Время ХП, мин

Съем металла, мкм/мин

Шероховатость поверхности

Ra мкм

Коэффициент отражения,7.

Таблица 2

Содержание электролита по примерам, мас.7

До 100 До 100

1201348

IC ф 4М

veo

l3

8ko

cs o

Э CC

Э о ы о

Ц ф !ч

Ф М арф авэо

OIIМ л

Ф Ю ф л

Ф ОЪ

° В 4\ л л

f4

Ф В

C7I фЪ Ф < 1

Ф Ф Ъ

Q сй .1 Ф е л

Ф л

О О О ф е ч с ъ ч ч о ч

1 м

Г \

< 1 с Й

° \ Ф В Ф о О О ч

Ф Ъ

В О (Ч

° I В

О О

О О ф О

Ю Ф

О О ф

° ь

C) м а е w д д g op ra л

9 O 1 ° Ф O В В Э A

О О D О О О О О О О

С 4

О

4 Ъ ФЪ У Ъ 4 Ъ

° ° °

Ю ° Ь Э Ф

I О 1 I О 1 О О

IA ч ч В ч

Ю Ю ° Ь Ф в

I - 1 1 е ° t л л

Ф O .О О л

° ь л

1 1 О ! л

О I ч ч и Ф

О О

МЪ

О

L б

Lf ф ч ч ч ч

Ф В Ф Ф

I I 1 О О О О

1е

33

f) м

1201348

6

Мв

0 P/I

Е с0

<0 Р» 1 »

4 O Ц оНх

Р 5

36

1 у

3

j"..

1

3

2 и

4»II

v3 о

Х л

О3 III о м

1:Й Ф

Й

0 и

1» I!

4I

»4 л

v x

5 » К

v ь

3, »/» л. /л) 1

Р ом о

1» а

j3 M) о

/4 /"Ъ о

»/» с»1 Р »

М rl о в л л о о сч О

С») С/» л а о о

Ф»О

/ 1 л л

О О с

1 л

D о (»\ л о

РЪ л о

»Ю 00

//» С/1 л л

О ° О с./

Сл) л о

»»Ъ л о

»О

CV а о

Ф»1 л о

C»I л

T л л о

О О

I I

»/ »

Ю

»/ »

«

Ю х

М

III

»О

Ф,(Ф ф

I/1

D о

М

»t» л»

Ю о л

1 5

1Л К11 о д,. 1 о о «г — т1, 1 I Х 1 1

12v

00 Д» х х

Ой 0II

Р A е э

I « l

1 1

I g

1 1 Б

l, g l 3 с л л ф ф 00

»/» о

1 о о о о

»!Ф

Ю с о л л л

О 1 О О о х

5

2

II о

Й о с

v о о

Ф

9 о

»х о

Я

g о

1»

v о

Я о

g

1201348

Ю

„ I

IlI

II

0 ь»

a lI ,iЛ м

Ю л ф а с

Ф в Ю чф л ф л

Е О м м

»ф м м м

С

Ф о

<Ч ф

»Ф

Ю ° a

О О Ф м

О

CO O

ГЧ M

° a Ю о о

СЧ м

СЧ м

О ь

С1 о йЧ о о

<Ч МЪ

° Ф о о

° в В о о

ЪЛ о

М\

Ю

О о л о

Э о

ИЪ

О а

8 о о о ч о

Ф о о о о о

СЧ о

Ф о о о

3 (л

Ю о

4Ь о

ИЪ 00

В Э о

3ох!Я а

4 Ы

3» о v

5а IC

Ol ф

В ф о о ф» 6» и м 3 о о о л л еЧ

A Ф Ф о о

1е 1а

l5 ю и а в.

93 ам

l3 Kk