Способ выбора рационального инструментального материала

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (SO 4

ОПИСАНИЕ ИЗОБРЕТ

H ABTOPCHOMY СВИДЕТЕЛЬСТВУ

kg(;;

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3776106/25-08; 3776107/25-08 (22) 25.07.84 (46) 07.01.86. Бюл. 9 1 (71) Грузинский ордена Ленина и ордена Трудового Красного Знамени поли. технический институт (72) Т.Н. Лоладзе, А.И. Миканадзе, Г.Н. Ткемаладзе и О.В. Кочиашвили (53) 621.941..1(088.8) (56) Казаков Н.Ф. Радиоактивные изотопы в исследовании режущего инструмента. M. Машгиз, 1960, с. 193- 197. (54)(57) СПОСОБ ВЫБОРА РАЦИОНАЛЬНОГО

ИНСТРУМЕНТАЛЬНОГО МАТЕРИАЛА, включающий определение зависимости интенсивности износа сравниваемых материалов от скорости резания с построением

„„Я0.„1202715 А графиков этой зависимости и выявлением материала с минимальной интенсивностью износа в заданных условиях, отличающийся тем, что, с целью снижения трудоемкости, интенсивность износа определяют как отношение площади изъянов и других повреждений на передней или задней поверхности инструмента к площади контакта стружки с передней или обработанной поверхности с задней поверхностью инструмента, причем по.верхности инструмента предварительно доводят и полируют до Rz=0 08

0 05 мкм, а величину интенсивности износа определяют после кратковремен- Е ного в пределах 1-2 мин резания.

1 12027

Иэобретение относится к обработке материалов резанием и может быть использовано для выбора рационального инструментального материала при заданном обрабатываемом материале 5 и условиях обработки.

Целью изобретения является снижение трудоемкости и устранение специальных мер предосторожности путем определения интенсивности износа по 10 начальному относительному износу Л передней или задней поверхности инструмента

$ — 100%

О у

k где S — площадь изъянов и других и повреждений на передней или задней поверхности инструмента;

S — площадь контакта стружки к с передней или обработанной поверхности с задней поверхностью инструмента, 25 при ем поверхности инструмепта предварительно доводят и полируют до

R>=0,08-0,05 мкм, а величину Ь определяют после кратковременного в предела;. 1-2 мин резания.

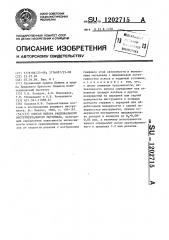

На чертеже представлены графики, поясняющие сущность способа.

Способ осуществляется следующим образом.

Проводят опыты по выбору рационального инструментального материала при чистовом точении образцов из углеродистой стали 45. В качестве образцов используют заготовки длиной 600700 мм иэ круглого горячекатанного проката Р 80 мм твердостью НВ 240-250.4О

Хи»ический состав образцов, %:

С 0,47-0„48, Si = 0,26-0,28, Ип 0,630,66, Р и S 0,035. Заготовки предварительно обтачиваются на всю длину ,цля выравнивания припуска.

Длл проведения опытов используют токарный станок мод. 163 нормальной жесткости и точности со ступенчатым регулироганием скоростей.

В качестве режущего инструмента применяют резцы сечением 25w25 м» с механическим креплением твердого сплава марок Т15К6 и ТЗОК4 формы

01-02 тип А Х - 0139А, причем пластины каждой марки отбирают из одной и той же партии. Заточка пластин производится всухую на заточном станке мод. 3628 кругами ЧК 150x50z32 из

2 зеленого карбида кремния марки

63С40М3К6 кл.А, Геометрические параметры режущей части инструмента: У =0 N.= К =9 о

Я=45, q, =25, Л =0, r=1 мм. Контроль за геометрическими параметрами режущей части осуществляется с помощью универсального угломера ЛМТ и инструментального микроскопа БМИ.

Черновая доводка передней и задней поверхностей инструмента производится карбидом бора зернистостью

8-12 на чугунной плите, а чистовая доводка — алмазной пастой с зернистостью порошка 28/20. Полирование пластин производят алмазной пастой с зернистостью порошка 3/2, нанесенной на плотную бумагу, положенную на толстое стекло. При этом получена поверхность с шероховатостыс

R>=0;08-0,05 мкм. При наблюдении такой поверхности под микроскопом с увеличением в 100 раэ. она выглядит как сплошное светлое поле без каких-либо рисок, царапин и изъянов.

Контроль за состоянием рабочих поверхностей инструмента в процессе доводки и полировки, а также после резания, в процессе шлифования с целью удаления налипших частиц обрабатываемого материала осуществляется

I с помощью.металлографического микроскопа MHM-7. Окончательный контроль эа шероховатостью рабочих поверхностей инструмента проводится с помощью профилографа-профилометра

"Калибр-201".

Для замера частоты вращения шпинделя используется тахометр типа

ИО-10, а для контроля времени работы инструмента — секундомер типа

CM-60.

Для определения влияния скорости резания на величину начального относительного износа сравниваемых пластин твердого сплава T15I<6 ?? ????????4 ???????????????????? ?????????????? ?????? ???????????? ?????????????????? ?????????????????? ?????????????? v 1-v8 ?? ???????????????? 50 ????” 350 ??>

Ь = — .100% к ча S, время резания 3 остаются постоянными

После кратковременного в пределах 1 мин резания с передней и задней поверхностей снятой со станка пластины тонким шлифованием с помощью прецизионной абразивной бумаги удаляют налипшие частицы обрабатываемого материала. При этом обнаружены неравномерно, расположенные различные по форме и размерам изъяны, четко различимые на фоне предварительно отполированных поверхностей инструмента.

Площадь изъянов и других повреждений на передней и задней поверхностях, а также площадь контакта стружки с передней поверхностью и обработанной поверхности с задней поверхностью, границы которых четко различимы благодаря наличию следов износа, измеряют с помощью прибора для автоматического проявления и оценки оптических изображений.

Прибор состоит из устройства ввода информации (оптического микроскопа, устройства передвижения микрообъекта для сканирования изношенной поверхности и телекамеры) и микрокомпьютера, позволяющего определить распределение размеров изъянов и их суммарную площадь в автоматическом режиме с помощью заранее составленной программы. Вывод информации производится в виде таблиц и гистограмм на цифропечатающем устройстве.

Величина начального относительного износа а рассчитывается по фор(муле

l где S„ — площадь изъянов и других повреждений на передней и задней поверхностях инструмента;

S — площадь контакта стружки с к передней или обработанной поверхности с задней поверхностью инструмента.

Относительный износ А определяется для обоих сравниваемых сплавов последовательно на скоростях резания

V - V,после чего полученные данные представляют в виде графика зависимости й=Е(Ч)(на чертеже кривая 1 соответствует сплаву Т15К6, а кривая 2 — сплаву ТЗОК4).

t0

Для получения сравнительных данных на чертеже построены графики зависимостей Т =f (Ч) (на чертеже кривая 3 соответствует сплаву

Т15К6, а .кривая 4 — сплаву ТЗОК4) и Ь=f(V) (на чертеже кривая 5 соответствует сплаву Т15К6, а кривая 6 сплаву ТЗОК4).

Кривые 3 и 4 зависимости T„ =f(V) построены на основании данных, которые получают проведением полных стойкостных опытов при точении образцов из стали 45 в условиях резания, полностью соответствующих условиям получения кривых 1 и 2. За критерий износа принимают износ по задней поверхности h3=0,7 мм, который контролируется с помощью инструментального микроскопа БМИ.

Кривые 5 и 6 зависимости h=f(V) построены на основании известных даннык, полученных с помощью радиоактивных изотопов при обработке стали 45 сплавами Т15К6 и ТЗОК4 в условиях резания, близких к условиям получения кривых 1 и 2, 3 и 4.

Анализ кривых 1 и 2 показывает, что во всем диапазоне скоростей резания (V=50-350 м/мин) интенсивность износа сплава ТЗОК4, выражаемая величиной начального относительного износа, ниже чем у сплава

Т15К6, что позволяет выбрать его как наиболее рациональный для заданных условий обработки, т.е. при чистовом точении стали 45. Эти результаты полностью согласуются с результатами, полученными из анализа графиков Tg=f (V), h= f (V) .

Использование предлагаемого способа выбора рационального инструментального материала снижает трудоемкость главным образом за счет исключения процесса активации режущих пластин и их "вылеживания для распада короткоживущих изотопов; не требует дополнительных исследований, связанных с выбором изотопа и определения общей активности инструмента, не содержащего V и Со; не требует специальных мер предосторожности в виде специально оборудованных изолированных площадей, защитных экранов, свинцовых контейнеров, вытяжных устройств, спецодежды и т.д. и обеспечивает более высокую точность выбора так как полученный результат не зависит.от распределения продуктов

12027

Tv n <ìèí>

0000

800 ббб б00

20000

1бб

10000

ЮО

100

200

Ф00 Y>/гам

Составитель В. Паршин

Редактор А. Шандор Техред З.Палий Корректор С. Черни

Заказ 8354/11 Тираж 1085 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушскал наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 износа по каналам отвода, что позво-. ляет регистрировать не только износ режущей части, но и случайные изменения ее формы (например, выкрашивание), имеющие место при прерывистом резании (строганин, фрезеровании, точении прерывистых поверхностей и др.), а также при резании минералокерамикой и сверхтвердыми материала15 Ь ми, что значительно расширяет возможности предлагаемого способа и позволяет применять его для непрерывного и прерывистого резания стандартными и вновь создаваемыми инструментальными материалами как в исследовательских лабораториях, так и в производственных услови— ях в