Способ получения сланцевого термопластификата

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1203101

А 511 4 С 10 G 1/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ;.

Ь1

CO

15

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

H ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3758684/23-04 (22) 22.05.84 (46) 07.01.86. Бюл. № 1 (71) Ленинградский ордена Октябрьской Революции и ордена Трудового

Красного Знамени технологический институт им. Ленсовета (72) А,Н. Егорьков, В.А. Проскуряков, И.П. Соловейчик и В,Ф. Тимофеев (53) 665.637 (088.8) (56) Шульман А,И,, Проскуряков В.А., Яковлев В.И. Битуминизация обогащенного сланца Гдовского месторождения,—

ЖПХ, 1966, 39, № 1, с. 151-156.

Авторское свидетельство СССР

¹- 825583, кл. С 10 G 1/04, 1979.

Авторское свидетельство СССР № 95056, кл. С 10 G 1/00, 1950 (54)(57)СПОСОБ ПОЛУЧЕНИЯ СЛАНЦЕВОГО

ТЕР110ПЛАСТИФИКАТА путем непрерывной подачи мелкодисперсного сланцевого концентрата в расплав термопластификата, отличающийся тем, что, с целью упрощения технологии процесса, в качестве сланцевого кон центрата используют кероген-70 с подачей последнего инертным газом при температуре расплава 360-378 С.

1 1203

Изобретение относится к переработке концентрата горючих сланцев с целью получения наполнителя полимерных материалов.

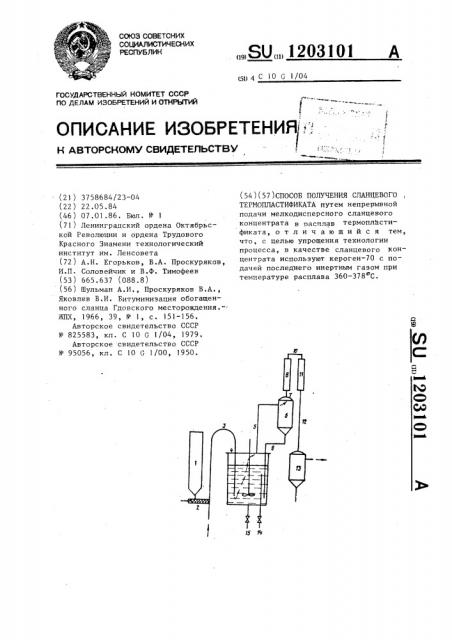

Целью изобретения является упрощение технологического процесса за счет снижения температуры термопластификации при сохранении высокого выхода термопластификата, На чертеже приведена нринципиаль- 10 ная схема осуществления способа.

Сланцевый концентрат иэ бункера

1 подается шнеком 2 в поток инертного газа (ход газа обозначен стрелками), который по обогреваемой линии 3 11 транспортирует концентрат. с одновременным нагревом в реактор 4 термопластификации, представляющий собой сосуд с мешалкой и электрообогревом, под уровень расплавленного термоплас- 20 тификата. Из реактора отгон вместе с газом поступает по линии 5 в цико лон 6 и далее по линии 7 в конденсатор 8, где частично конденсируется и возвращается по линии 9 в реактор, 25 а газ поступает по линии 10 в конденсатор 11, частично конденсируется в конденсаторе и поступает вместе с водой по линии 12 в сборник 13 смолы. Слив термопластификата осуществ- 3б ляется периодически или непрерывно по линиям 14 и 15.

П р и % е р. В реактор вводят остаток дистилляции сланцевой смолы (ОДСС 9 1, состав приведен в табл,1) в количестве 1,75 кг. По достижении о температуры в реакторе 360 С начинают подачу в реактор нагретого до о

400 С азота со скоростью 250 л/ч, затем пускают шнек и начинают пода- 4п чу керогена-70 (состав приведен в табл. 1) со скоростью 0,5 ч . Слив термопластификата осуществляют через сливную трубу до прекращения вытекания термопластификата каждые 4

0,5 ч, После термопластификации в течение 4,6 ч содержимое реактора полностью сливают. Выход продуктов, а также состав и температура размяг" чения термопластификата по методу кольца и шара (КИШ) приведены в табл. 2 и 3. Там же приведены данные по другим опытам, По предлагаемому способу можно перерабатывать в термопластификат сланцевый концентрат, производимый промышленностью (кероген-70), с эольностью до 307, т.е. значительно

101 Л менее обогащенный по сравнению с известным способом. При таком способе проведения процесса выход термопластификата сохраняется на уровне максимального, а температура термопластификации поддерживается на более низком по сравнению с известным способом уровне: 360"378 С, что позволяет избежать коксования на греющей поверхности реактора — после 100 ч работы отложений кокса на греющей поверхности реактора не обнаружено.

Снижение температуры термопластификации ниже 360 С ведет к повышению температуры размягчения термопластификата (табл, 3) и делает невозможным егр слив из реактора, а повышео ние выше 378 С ведет к понижению выхода термопластификата и возрастанию отгона летучих.

Выделение нагрева сланцевого концентрата в отдельную стадию позволяет повысить интенсивность процесса, так как легко нагреваемый до высокой температуры инертный газ вследствие непосредственного контакта быст-. ро и равномерно нагревает взвешенный сланцевый концентрат, который в реактор поступает нагретым„ что сокращает время его термопластификации.

Транспорт при помощи инертного газа

r (или собственного газа термоплаатификации после необходимой очистки) позволяет равномерно распределять концентрат в жидкой фазе и улучшить перемешивание в реакторе за счет барботажа, Температуру газа, поступающего в реактор, можно поднять выше температуры расплавленного термопластификата и таким образом частично использовать гаэ также в качестве теплоносителя термопластификации, Объемная скорость подачи сланцевого концентрата составляет 0,5-1 ч, расход и температура инертного газа подбираются в зависимости от диаметра. обогреваемой трубы для обеспечения надежного транспорта концентрата в реактор.

Свойства получаемого термопластификата можно в определенной степени регулировать введением в реактор дополнительных количеств нефтяного гудрона или остатка дистилляции сланцевой смолы, в частности, понижать таким образом температуру размягчения термопластификата ° Отбираемая

1 смола может быть использована для топливных и химических целей.

Таблица1

1203101

Вещество

Состав исходных веществ, мас.X

ТемпеW А

Кероген-70

27,6

52,6 6,2 0,10

83,6 8,8 0,12

83ю9 8 ° 7 Ов26

1,2

0,7

О,f

0,15

85,3

П р и м е ч а н и е, W+ — влажность аналитическая; А — эола аналитичеса ая; С, Н, N — аналитическое содержание углерода, водорода, и азота, Таблица2

l0,9 0,42

Начальная загрузка

Опыт

ТемпеМасса, .кг

Вещество

ОДСС Ф 1

) „75

360

400

Нефтяной гудрон

1,52

370

400

360

ОДСС Ф 2

2,25

400

Нефтяной гудрон

378

2,12

400

То же

1,85

384

400

2 16

400 Продолжение табл.2

Опыт Расход газа, л/ч

Объемная

Время термопластификации, ч

0,50

250

4,6

250

0,72

3,0

330

0,97

2,0

0,84

250

l,33

0,81

l,5

250

0,6

250

3,7

ОДСС Ф

ОДСС Ф 2

Нефтяной гудрон ратура размягчения, С

18-20

18-20 скорость подачи керогена-70, ч ратура термопластификации, С

Температура газа, С!

20310) Т а б л и ц а 3

Опыт

Выход продуктов, мас.7

Смола+

+вода

Газ+

+потери

Термопластификат

6,5

82,2

11,3

14,0

84,3

1,7

10 5

81,8

7,7

75,7

14,0

10,3

14,0

16,9

69,1

12,6

65,2

22,2

Продолжение табл. 3

Состав термопластификата, мас.7

А С Н N

Опыт

5,2

54,0

28,1

23,3

0,14

7,0

25,4

156

0941

6,1

60„8

0,35

69,,4

l5,8

0,33

7,8

71,6

14,2

Составитель Е. Горлов

Техред А.Бойко Корректор С.Черни

Редактор Н, Егорова

Заказ 8387/31 Тираж 545 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r, Ужгород, ул, Проектная, 4