Устройство подачи шихтовых материалов в доменную печь

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 С 21 В 7/20 г.я„

1 с A

l ф

Г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3770845/22-02 (22) 11.07.84 (46) 07.01.86.Бюл. 1(- 1 (71) Днепропетровский ордена Трудового Красного Знамени металлургический институт им. Л.И.Брежнева (72) А.И.Лесной, А.И.Мартыненко, Б.Б.Бахолдин и О.И.Брыков (53) 669.162.22(088.8) (56) Авторское свидетельство СССР

Ф 846558, кл. С 21 В 7/20, 1981.

Авторское свидетельство СССР

Ф 836102, кл. С 21 В 7/20, 1981. (54) (57) УСТРОЙСТВО ПОДАЧИ ШИХТОВЫХ

МАТЕРИАЛОВ В ДОМЕННУЮ ПЕЧЬ, включающее приемные бункеры кокса, руды и добавок, грохоты, весовые воронки с вертикальными перегородками, делящими их корпуса на симметричные части, установленный под течками каждой из воронок шихтоотсечной узел, содержащий две грузовые заслонки, жестко закрепленные на ва.— лах, один из которых связан с приводом качания, о т л и ч а ю щ ее с я тем, что, с целью снижения расхода кокса эа счет улучшения перемешивания шихты и упрощения конструкции, ведущий и ведомый валы грузовых заслонок связаны между собой цилиндрической муфтой, имеющей свободный ход 90, и установлены соосно так, что их продольная ось лежит в плоскости симметрии вер= тикальной перегородки, а на ведущем валу со стороны привода жестко закреплен нажимной элемент в виде диска, на торцовой поверхности которого выполнена наклонная рабочая поверхность, полумуфты конусной муфты, свободно установленной на ведущем валу, вторая полумуфта конусной муфты жестко закреплена на ведомом валу, при этом конусная полумуфта на ведущем валу снабжена выступом, входящим в контакт с продольным пазом, выполненным в корпусе воронки, а на закрепленной на ведомом валу конусной полумуфте выполнена цилиндрическая рабочая поверхность, имеющая выемку, входящую в контакт с роликовым подпружиненным фиксатором.

1203112

Изобретение относится к черной металлургии, в частности к доменному производству, и может быть использовано на доменных печах с конвейерной подачей шихтовых материалов на колошник.

Белью изобретения является снижение расхода кокса за счет улучшения перемешивания шихты и упрощение конструкции.

Благодаря тому, что соосно ус— тановленные валы грузовых створок связаны между собой посредством цилиндрической муфты, имеющей свобода ный ход не менее 90, а также благодаря наличию в конструкции приводного узла конусной муфты, одна иэ полумуфт которой смонтирована на ведомом валу и имеет цилиндрическую рабочую поверхность с выемкой, входящей в контакт с роликовым подпружиненным фиксатором, становится возможным посредством одного привода, кинематически связанного с ведущим валом, перекрытие в исходном положении (в режиме накопления шихты в частях весовой воронки) обеих точек весовой воронки, а, кроме этого, попеременное их открываение в процессе качания приводного вала. Это позволяет упростить конструкцию приводного узла весовой воронки устройства за счет исключения из цепочки механизмов индивидуальных приводов качания валов грузовых створок, а также уложить в процессе качания приводного вала на сборный конвейер шихту, истекающую из частей весовой воронки, небольшими по объему доза ми раэноименного шихтового материала, В результате этого в накопительном бункере загрузочного устройства формируется засыпь, в поперечном сечении представляющая собой последовательное чередование тонких слоев раэноименного шихтового материала, что значительно увеличивает степень смешивания разноименных шихтовых материалов и тем самым уменьшает расход кокса в процессе ведения доменной плавки.

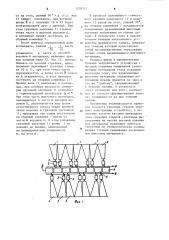

На фиг.! представлена структурная схема шихтоподачи доменной печи; на фиг.2 — весовая воронка, общий вид; на фиг.3 — разрез А-А на фиг.2; на фиг.4 — разрез Б-Б на фиг.3; на фиг.5 — разрез В-В на фиг.3; на фиг.6 — разрез Г-Г на фиг.3; на фиг.7 — вид D на фиг.3.

Шихтоподача доменной печи, включает приемные бункеры !-4 кокса агло мерата, окатышей и добавок соответственно грохоты 5, весовые воронки

6, сборный конвейер 7 и конвейеры 8 мелочи. Весовая воронка состоит из корпуса 6 со смонтированной внутри нее перегородкой 9, установленной так, что она делит внутреннее про1 странство воронки на две симметричные части Q u S . Род течками весовой воронки 6 установлен шихтоотсечный узел, содержащий две грузовые заслонки 10 и 1! жестко смонтированные на соосно установленным приводном (ведущем ) 12 и ведомом 13 валах, продольная ось которых горизонтальна и лежит в плоскости симметрии перегородки 9. Приводной вал !

2, опирающийся через подшипниковые узлы 14 на корпус весовой воронки

6, кинематически связан с приводом качания (привод на чертеже не показан), а также сообщен посредством подшипникового скольжения 15 с ведомым валом 13.

Валы 12 и 13 связаны между собой имеющей свободный ход цилиндрической муфтой, полумуфты 16 и 17 которой имеют выступы 5 v i, предназначенные для взаимодействия. На рабочей поверхности одного иэ выступов А и

1 закреплен резино-металлический амортизатор (на чертеже не показан), предназначенный для гашения ударных нагрузок, возникающих в процессе ускоренного перемещения грузовой заслонки под воздействием столба шихты, находящейся в части о весовой воронки 6. На ведомый вал 13 жестко посажена полумуфта 18 конусной муфты„ входящая в контакт со второй полумуфтой 19, свободно смонтvpo ванной на ведущем валу 12 и снабженной выступом ) „ входящим в контакт с продольным пазом, выполненным в корпусе весовой воронки 6.

На торцовой поверхности х полумуфты

19 выполнена наклонная рабочая поверхность К, входящая в контакт с наклонной рабочей поверхностью A имеющейся на торцевой поверхности диска 20 нажимного элемента, жестко закрепленного на приводном валу

12 ° На полумуфте 18 выполнена цилиндрическая рабочая поверхность имеющая выемку, входящую в контакт с фиксатором, состоящим из ро-! лика 21, свободно посаженного на з 1 подпружиненный посредством упругого элемента 22 рычаг 23.

Свободнъ и ход муфты, полумуфты которой 16 и )7 закреплены на валах

12 и 13, выбирается не менее 90, что необходимо для обеспечения беспрепятственного истечения шихты из части и весовой воронки 6 в период открытого положения грузовой заслонки 10.

Величина угла К (между плоскостью симметрии грузовой заслонки и горизонтальной плоскостью) по конструктивнъпк соображениям выбирается в пределах 10-15- .

Геометрические параметры ролика

21 и впадины, выполненной на цилиндрической поверхности М полумуфты )8 а также жесткость пружины 22 выбираются такими, чтобы посредством фиксатора обеспечивалось удержание грузовой заслонки в крайнем закрытом от перемещения под действием силы веса грузовой заслонки 11 положении (т.е. положении при котором между плоскостью симметрии грузовой заслонки и горизонтальной плоскостью имеется угол ().

Величина угла В наклона рабочих поверхностей К и А элементов 19 и

20 выбирается в пределах 5-7О, что необходимо для исключения самоторможения этих поверхностей в процессе взаимного перемещения элементов

19 и 20.

Устройство подачи шихтовых материалов работает следующим образом.

Предварительно включают привод качания и, вращая вал 12 по часовой стрелке, переводят грузовую заслонку 11 в положение, при котором между горизонтальной плоскостью и плоскостью симметрии заслонки имеется угол в(крутящий момент от ведущего 12 к ведомому 13 валу передается посредством контактирующих упоров 6 и z и полумуфт 16 и 17, при этом ролик 21 фиксатора входит в контакт с выемкой, выполненной на цилиндрической поверхности и полумуфты 18. После этого включают реверс привода и начинают проворачивать вал 12 в противоположном направлении, при этом грузовая заслонка 11 остается неподвижной, так как от перемещения ее удерживает подпружиненный ролик 21 фиксатора.

2031!2 4

1О

40

55

После прохождения грузовой заслонкой !О положения, при котором ее плоскость симметрии совпадает с горизонтальной плоскостью, наклонная рабочая поверхность, -иска 20 начинает воздействовать на наклонную рабочую поверхность K полумуфты 19, перемещая последнюю в осевом направлении, что обеспечивается также благодаря наличию выступа, контактирующего с продольным пазом, выполненным в корпусе весовой воронки 6.

При повороте приводного вала 12 против часовой стрелки на суммарный о угол, равный 90 +2 с(, полумуфта 19 конусной муфты входит в контакт со второй полумуфтой 18, стопоря тем самым ведомый вал 13 с жестко закрепленной на нем грузовой заслонкой

11 от перемещения. После этого включают привод вала 12 и начинают подавать шихту в части А и о весовой воронки. Грузовая заслонка 11 удерживается от перемещения действием силы собственного веса и шихтового материала, загруженного в часть с весовой воронки, благодаря силе трения, возникающей между контактирующими полумуфтами 18 и 19.

Подачу шихты в части весовой воронки 6 осуществляют по сигналу о необходимости набора заданной двухкомпонентной порции шихтового материала, например алгомерата и кокса.

Для этого одновременно включают питатели приемных бункеров 2 и 3 и установленнъ е под ними грохоты 5. При этом нарешетный продукт грохотов 5 поступает в части А и Ь весовой воронки 6.

После набора в части А и 1 воронки 6 необходимых, исходя из технологических соображений, доз (по обьему) агломерата и кокса отключают грохоты 5 и питатели приемных бункеров 23, а затем включают привод качания и проворачивают вал 12 по часовой стрелке до тех пор, пока плоскость симметрии грузовой заслонки 10 и горизонтальной плоскости не совпадут, т.е. вал 12 останавливают в положении, при котором полумуфты 18 и 19 не контактируют друг с другом. В этом положении вала 12 грузовая заслонка 11 совместно с валом 13 под действием силы веса шихтового материала, которая значительно превосходит силу сопротивления пружины 22 фиксатора, провернет1203 12 ся на угол, равный 90 + g (т. е, вал

l3 займет положение, при котором упоры 3 и полумуфт 16 и 17 будут контактировать друг с другом). При этом грузовая заслонка 11 откроет точку части о весовой воронки б, и агломерат начнет поступать на сборный конвейер 7.

После выпуска определенной дозы агломерата, равной 1 1 части

30 10 уложенного в часть о, весовой воронки 6 материала, включают привод качания вала 12. Вал 12. поворачиваясь по часовой стрелеке, одновременно перемещает грузовые створки 10 и 11, при этом течка части перекрывается, а течка части О воронки 6 открывается, и кокс начинает поступать на сборный конвейер 7.

Привод вала 12 выключают в положении, при котором плоскость симметрии грузовой заслонки 11 совпадает с горизонтальной плоскостью =0 ).

При этом часть шихтового материала, находящегося в части б весовой воронки 6, располагается под углом естественного откоса между кромкой течки воронки и грузовой заслонкой

11, прекращая тем самым поступление на сборный конвейер 7 шихты из части А воронки 6. В этом положении грузовой заслонки 11 ролик 1 не доходит до выемки, выполненной на цилиндрической поверхности

М, на угол с<.

В процессе дальнейшего совместного качания приводного 12 и ведомого 13 валов на угол, равный 90 на сборном конвейере 7 укладывается попеременно разноименный шихтовый материал небольшими по объему дозами. В результате этого в накопительном бункере загрузочного уст-!

О ройства формируется засыпь, поперечное сечение которой представляет собой последовательное чередование тонких слоев разноименного шихтового

- материала.

Укладка шихты в накопительном бункере загрузочного устройства с высокой степенью смешивания разноименных материалов стала возможна благодаря тому, что разноименные шихтовые материалы отдельными небольшими дозами подаются на один и тот же "гребень", сформированный в бункере засыпи. В результате этого агломерат или кокс, скатыва7$ ясь по откосам сформированной засыпи, укладывается на них тонкими слоями.

Исключение индивидуальных приводов поворота грузовых створок упрощает конструкцию устройства, а изменение частоты качания приводного с вала грузовых створок (величина выпускаемых из частей весовой воронки доз материала позволяет добиться

35 требуемой по технологическим соображениям степени смешивания разноименных шихтовых материалов.

120311 2

puz 2

4 -A

Составитель В. Коробов

Редактор Н. Егорова Техред Т.Дубинчак Корректор Г. Решетник

Заказ 8387/31 Тираж 552 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4