Способ определения профиля губки манжеты

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 Р 16 J 15/32

ОПИСАНИЕ ИЗОбРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

4 v

Фиг. 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3724366/25-08 (22) 13.04.84 (46) 07.01.86. Бюл. Р 1 (72) Челябинский филиал Государственного союзного ордена Трудового

Красного Знамени научно-исследовательского тракторного института (72) Ю.M.Çåìëÿíñêèé (53) 62-762 (088.8) (56) Голубев Г.А. и др. Конкретные уплотнения вращающихся валов.

M.: Машиностроение, 1976, с.68. (54)(57) СПОСОБ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ

ГУБКИ МАНЖЕТЫ, включающий выбор оптимальных углов между кромками губки манжеты и контактирующей поверхностью,на основе экспериментального метода исследования на моделях, отличающийся тем, что, с целью повышения точности определения оптимального профиля губки манжеты для работы в абразивной среде, модельные образцы изготавливают из конкретных марок материалов, применяемых для кромок губки манжеты и контактирующей поверхности, определяют коэффициенты трения этих модельных образцов по абразивной среде, для работы в которой предназначено уплотнение,и по соотношению этих коэффициентов определяют угол, образованный наружной кромкой губки манжеты и контактирующей поверхностью, . из условия отсутствия самозаклинивания частиц абразивной среды между ними .

1263288

Изобретение относится к уплотнительной технике и может быть использовано в уплотнительных устройствах, работающих в абразивной среде.

Цель изобретения — повышение точности определения оптимального профиля губки манжеты путем учета возможности самоэаклинивания абразивных частиц в клиновидном пространстве между наружной кромкой губки манжеты и контактирующей поверхностью и использования моделей, изготовленных из материалов, применяемых для реальных уплотнений.

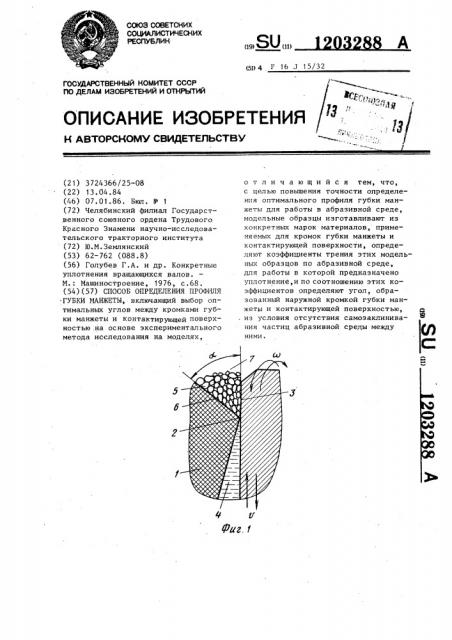

На фиг. 1 изображен элемент рабочей зоны уплотнения шарнира гусеницы; на фиг. 2 — график зависимости безразмерной относительной интенсивности износа контактирующей с губкой манжеты поверхности уплотнения от величины угла клиновидного пространства.

Для определения профиля губки манжеты изготавливают модельные образцы из материалов контактирующей поверхности и кромки губки манжеты, соприкасающихся с абразивной средой. Эти образцы выполняют, например, в виде плоских пластинок и обрабатывают по твердости и шероховатости поверхностей в соответствии с техническими условиями на данное уплотнение. Коэффициент трения образца из материала кромки губки манжеты и коэффициент трения образца из ма\ териала контактирующей поверхности по абразивной среде, для работы в которой предназначено уплотнение, находят известным способом как отношение силы, трения к нормальной нагрузке. По найденным значениям коэффициентов трения определяют величину оптимального угла между наружной кромкой губки манжеты и контактирующей поверхностью из услоьия исключения самозаклинивания абразивных частиц между ними.

Если уплотнение предназначено для работы в абразивной среде различных типов, например: чистый квар- - цевый песок с незакрепленными частицами (Т!), чистый кварцевый песок с

=-акрепленными частицами (1), кварцевый песок с содержанием 15K глины

152 глины и добавлением воды в количестве 1/3 от массы сухой фракции (IV) и др., определяют соответствующие коэффициенты трения для каждого тино-вращательными со скоростью cd обус-. лавливающими функциональные свойства шарнира гусеницы, или совершаться

35 вместе. На абразивную частицу, находящуюся в контакте с поверхностями

3 и 6 прии» взаимномпоступательном перемещении действуют силы,равнодействующая которых в зависимости от угла

40 способствует или препятствует самозаклиниванию абразивной частицы. Вра.— щательное перемещение поверхностей не влияет- на процесс самоэаклинивания. Значение угла oG, при котором равнодействующая сил, действующих на абразивную частицу, выталкивает ее иэ клиновидного пространства, не

55

30 па абразивной среды. По найденным значениям коэффициентов трения определяют величину оптимального угла для каждой среды. Путем сравнения вычисленных величин оптимальных углов для каждого типа абразивной среды находят угол, имеющий наибольшую величину. Этот угол принимают в качестве оптимального угла между взаимодействующей с абразивной средой кромкой губки манжеты и контактирующей поверхностью для данного уплотнения.

Способ реализован при определении профиля губки манжеты торцового уплотнения шарнира гусеницы промышленного трактора. Уплотнение содержит аксиальную манжету 1, рабочей кромкой 2 взаимодействующей с контактирующей поверхностью 3, отделяя внутреннюю герметизирующую полость 4 узла от внешней абразивной среды 5.

Между наружной поверхностью 6 манжеты 1 с рабочей кромкой 2 и контактирующей поверхностью 3 существует клиновидное пространство 7 с углом ж

При работе шарнира гусеницы происходит взаимное перемещение контактирующей поверхности 3 и рабочей кромки 2. Перемещения могут быть как поступательными со скоростью V на ве-. личину люфта до 1 мм, так и возвратдопуская самозаклинивания, находится иэ условия равновесия частицы в клиновидном пространстве °

По предлагаемому способу для уплотнения шарнира гусеницы был определен максимально допустимый угол между рабочей кромкой полиамидной манжеты и контактирующей торцовой поверхностью втулки для работы в высокоабразивной среде, характерной для работы промышленного трактора.

Е203288

Таблица

Материал образца

Коэффициенты трения полиамида и стали с абразивом (п

11 rV

0,56

О, 4 9

0,48

0,47

Полиамид П-610

Сталь 20Г

0,58

0,63

0,53

0,54

Таблица 2

Значение углов для различных грунтовых условий

Материалы пары трения (ш

54 20

60 20

52 40

56 40

Полиамид П-610 ,Сталь 20 Г

75 ос, граЯ

ВНИИПИ Закаэ 8580 Тнраа 897 Подписное

Филиал ППП "Патеит", г. Ужгород, ул.Проектная,4, 1пя этого найдены коэффициенты трения (табл. 1) образцов Т -TV из полиамида и стали с абразивными частицами грунта и на основании их соотношения иэ условия отсутствия самозаклинивания частиц получены значения минимально допустимых углов (табл ° 2).

За оптимальный угол для предлагаемого уплотиения принят максимальный полученный угол, округленный в большую сторону до целого значения 61

Выполнение уплотнения шарнира гусеницы с углом a = 61 вместо ранее рекомендованного по известному способу оптимального угла 10-20 позволяет уменьшить темп износа трущихся поверхностей в четыре pasa по сравнео нию с уплотнением, имеющим угол 20 и обеспечить долговечность уплотнения более 4000 ч на высокоабраэивных грунтах.

Исследованиями установлено (фиг.2), что выполнение угла больше минимально допустимого не изменяет темпа износа и выбор его может диктоваться другими условиями, например, прочностного или конструктивно-компоновочного характера.