Центробежный пленочный теплообменный аппарат

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

m4 В 01 Р 1 22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3610997/23-26 (22) 28.06.83 (46) 15.01.86. Бюл. № 2 (71) Научно-исследовательский институт санитарной техники и оборудования зданий и сооружений и Киевский ордена Ленина политехнический институт им. 50-летия Великой

Октябрьской социалистической революции (72) И. И. Пуховой, Г. Е. Понедельченко, Т. В. Суржик, А. А. Мармелюк и Э. И. Савустьяненко (53) 66.048.541 (088.8) (56) Авторское свидетельство СССР № 1032321, кл. В 01 D 1/22, 1981.

Авторское свидетельство СССР № 904721, кл. В 01 D 1/22, 1979.

ÄÄSUÄÄ 1204221 А (54) (57) ЦЕНТРОБЕЖНЫЙ ПЛЕНОЧНЫЙ ТЕПЛООБМЕННЫЙ АППАРАТ, содержащий корпус, размещенный внутри корпуса ротор в виде полого вала с радиальными отверстиями и закрепленных на нем полых дисков, сопла расположенные у верхних кромок дисков, подводящий коллектор в виде цилиндра с радиальными отверстиями, установленного внутри вала, расположенные в отверстиях вала и подводящего коллектора трубки подвода обрабатываемой жидкости, отличающийся тем, что, с целью интенсификации теплообмена за счет организации противоточного движения обрабатываемой жидкости и теплоносителя, сопла трубок подвода обрабатываемой жидкости установлены по периферии полых дисков. Ф е

1204221

15

Изобретение относится к теплообменным аппаратам (нагревателям, охладителям, испарителям), применяющимся в пищевой, фармацевтической и микробиологической промышленности, в технике опреснения соленых вод, в частности в санитарной технике для утилизации тепла загрязненных вод с низкотемпературным потенциалом.

Целью изобретения является интенсификация теплообмена путем организации противоточного движения обрабатываемой жидкости и теплоносителя.

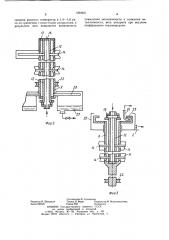

На фиг. 1 схематически изображен роторный аппарат, общий вид; на фиг. 2— устройство отвода жидкости; на фиг. 3 — то же, вариант.

Аппарат содержит корпус 1 с крышкой

2 и днищем 3. На корпусе 1 установлены с возможностью поворота за счет привода 4 сопла 5 для подачи теплоносителя (или обрабатываемой жидкости). На соплах укреплены очистительные щетки 6, предназначенные для периодического удаления загрязнений или накипи. Питание подающих теплоноситель сопел осуществляется через коллекторы 7. Установленный в подшипниках 8 ротор аппарата состоит из полого вала 9 с радиальными отверстиями 10 и дисков 11, цилиндрический коллектор 12, имеющий радиальные отверстия 13. В отверстиях 13 коллектора 12 герметично установлены трубки

14 подвода обрабатываемой жидкости, проходящие через отверстия 10 наружного вала 9, который соединен с внутренними кольцевыми заглушками 15. Внутренний цилиндрический коллектор 12 имеет заглушку 16.

Подвод жидкости в коллектор 12 осуществляется через торцовое уплотнение 17. Нижние теплообменные поверхности дисков 1! снабжены распределительными устройствами 18.

Все диски вместе с распределительными устройствами закрепляются гайкой 19 через прокладку 20. Для облегчения монтажа сопел теплоносителя установлены муфты 21. Привод вала 9 осуществляется через шкив 22.

Отвод обработанной жидкости из полости наружного цилиндра производится с помощью напорного кармана 23 и напорной трубки 24 (фиг. 1 и 3) . Ниже напорного кармана установлена улавливающая емкость 25. Вывод жидкости по фиг. 2 осуществляется радиальными отводящими трубками 26, вращающимися вместе с валом.

На <риг. 2 изображено выполнение устройства с плоскими теплообменными поверхностями и с подводом и отводом жидкости с одного и того же конца вала со стороны привода вала, а на фиг. 3 — с одного и того же конца вала, но со стороны крышки аппарата. Особенностью последнего варианта является возможность снижения диаметра вала, внутри которого жидкость не

55 проходит, как в устройстве по фиг. 1 и 2, что позволяет уменьшить диаметр подшипников, избежать нагрева подшипников от вала и снизить потребность подшипников.

Работа аппарата происходит следующим образом.

С помощью электродвигателя приводят во вращение вал ротора аппарата. Затем через коллектор 7 и сопла 5 теплоноситель подают на нижние теплообменные поверхности дисков, а через торцовое уплотнение

17, коллектор 12 и питающие трубки 14 обрабатываемую жидкость под напором подают на теплообменные поверхности дисков (внутренние поверхности полых дисков).

При подаче обрабатываемой жидкости на теплообменные поверхности, напор создается с помощью насоса или расположенного выше аппарата, напорного бака (не показаны) .

Теплоноситель, попав на теплообменные поверхности 1 (наружные поверхности полых дисков), под действием центробежных сил и с помощью распределительных устройств 18 формируется в тонкую пленку жидкости, омывающую эту поверхность, и под действием этих же сил движется к периферии ротора, Обрабатываемая жидкость, попав на теплообменные поверхности 11 (внутренние поверхности полых дисков), под напором движется к центру ротора (навстречу теплоносителю) .

Двигаясь противоточно, теплоноситель и обрабатываемая жидкость теплообмениваются через стенку (теплообменную поверхность).

Охлажденный теплоноситель доходит до периферии ротора, падает в днище 3 аппарата и удаляется из аппарата. При остановке аппарата теплоноситель удаляется из аппарата так же, как и в рабочем режиме.

Нагретая обрабатываемая жидкость через отверстия 10 вала 9 попадает в полость вала 9 и удаляется из аппарата с помощью напорного кармана 23 и трубок 24 или с помощью радиальных трубок 26 и улавливающей емкости 25.

При остановке аппарата жидкость сливается в улавливающую емкость 25, которая может служить для приема жидкости и в рабочем режиме.

Преимущество предлагаемого центробежного аппарата состоит в создании в нем противоточного движения обрабатываемой жидкости и теплоносителя, тогда как в известных центробежных аппаратах движение теплоносителя и обрабатываемой жидкости прямоточное.

Путем создания противоточного движения обрабатываемой жидкости и теплоносителя в предлагаемом аппарате повышается

1204221

Составитель Е. Сотникова

Редактор Н. Швыдкая Техред И. Верес Корректор М. Максимишинец

Заказ 8455/5 Тираж 658 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4 средняя разность температур в 1,4 — 1,8 раза по сравнению с известными аппаратами, в результате чего появляется возможность повышения экономичности и снижения металлоемкости, веса аппарата при высоком коэффициенте теплопередачи.