Валковая мельница

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИ)(СОЩ АЛИСТИЧЕСКИХ

РЕСПУБЛИК

0% (И)

1д) В 02 С 4/12

l3 g

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТЗФ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3802580/29-33 (22) 28.06.84 (46) 15.01.86. Бюл. Ф 2 (71) Всесоюзный научно-исследовательский институт резинотехиического машиностроения (72) В.И.Тарасов, И.Ф.Щербаков, В.В.Поляков, В.А.Иальппкин и А.К.Чуксин (53) 621.926.3(088.8) (56) Патент Великобритании

Ф 2042366, кл. В 02 С 4/12, 1980.

Авторское свидетельство СССР

Ф 925385, кл. В 02 С 13/04, 1980. (54)(57) ВАЛКОВАЯ МЕЛЬНИЦА, содержа-. щая корпус и установленные друг над другом измельчающие валки с неподвижными щеками, выполненными в виде плит с клиновыми выступами, о т л ич а ю щ а я с я тем, что, с целью повьппения степени измельчения и повьппения производительности при измельчении эластомеров, плиты имеют вогнутую рабочую поверхность, причем образованный последний верхний клиновой выступ примыкает своей кромкой к вьпперасположенному валку со смещением на 10-30 по ходу вращения о и относительно вертикальной оси последнего, а рабочая поверхность нижнего клинового выступа плиты концентрична поверхности валка, расположен. ного над ним.

1204255

Изобретение относится к технике измельчения материалов малой твердости, например резины, и может быть использовано в регенератной промышленности.

Целью изобретения является повышение степени измельчения и производительности при измельчении эластомеров.

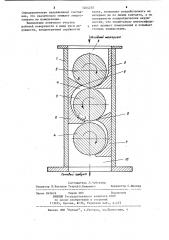

На чертеже изображена конструктивная схема валковой мельницы.

Валковая мельница содержит смонтированные в корпусе 1 на подшипниковых опорах (не показаны) приводные измельчающие валки 2, 3 и 4, взаимодействующие с неподвижными плитами

5, 6 и 7. Валки и плиты могут быть рифлеными или гладкими. Пары валков

2-3 и 3-4 вращаются в противоположные стороны. Плиты 6 и 7 имеют верхние клиновые выступы, кромки 8 которых контактируют с вышерасположенными валками 2 и 3 беззазорно или с минимальным зазором (не более О, 1 мм).

Вогнутый профиль рабочей поверхности плит состоит иэ двух участков.

Начальный по ходу вращения соответI ствующего валка участок ВС образован дугой окружности, эксцентричной относительно окружности валка. Конечный участок СД профиля плит, длина которого составляет не менее 10 максимальных размеров частиц готового продукта, выполнен в виде дуги окружности, концентричной окружности валка, причем радиус этой окружности превышает радиус окружности валка на

0,01 -0,9 максимального размера частиц готового продукта в зависимости от упруго-деформационных свойств обрабатываемого материала.

Зазор между начальным участком профиля плиты и поверхностью валка плавно уменьшается от максимума в зоне кромки 8 до указанного минимума в точке пересечения начального и конечного участков.

Таким образом, между плитой и валками образуется криволинейная клиновая зона сжатия а

Над валком 2 имеется загрузочное отверстие 9. Измельченный материал удаляется через отверстие 10.

Количество ступеней измельчения определяется количеством пар валок— плита.

Для создания постоянного подпора материала валки вращаются с возрастанием скорости от предыдущего к последующему.

Линия касания верхнего клинового о выступа расположена в 10-30 от вертикальной оси валков по ходу вращео ния. Если указанный угол меньше 10 то в зоне нагнетания не успевает соз" даваться подпор, который также влияет на степень измельчения, если о угол больше 30, то происходит зависание материала, так как угол, образованный касательной, проведенной из верхней точки валка (места подачи .материала) и линией, лежащей на поверхности клинового выступа, больше

90 и перерабатываемый материал давит не в зазор между рабочей частью плиты и валком, а вместо касания выступа и верхнего валка.

Валковая мельница работает следующим образом.

Исходный материал через загрузочное отверстие 9 подается в зону взаимодействия валка 2 с плитой 5, где

25 происходит предварительное измельчение, после чего подается в зону сжатия й, При приложении сдвиговых усилий к предварительно напряженному материаЗ0 лу на измельчение требуется значительно меньше энергозатрат, чем на измельчение материала в свободном состоянии.

В криволинейном клиновом зазоре между валком 3 и участком ВС профиля плиты 6 материал сжимается, измельчается по мере уменьшения зазора и в зоне наименьшего постоянного за-. зора на участке СД подвергается наиболее интенсивному воздействию сдвиговых нагрузок.

Следующая стадия измельчения осуществляется аналогично при взаимодействии валка 4 с плитой 7.

Число стадий определяется в Зависимости от свойств материала, требуемой производительности и тонкости помола. Готовьп» продукт выгружается через отверстие 10 в бункер готового продукта или в систему транспортировки.

Выполнение плит, начиная со второй, с клиновыми выступами, касающимися вышерасположенных валков в 1030 от вертикального радиуса валка, позволяет осуществлять подачу материала в зону измельчения в сжатом

Осхо3иый мащериая

Составитель Л.Чубукова

Редактор Л.Кастран ТехредО.Ващишина Корректор С.Иекмар

Заказ 8456/6 Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4

3 1 (предварительно напряженном) состоянии, что значительно снижает энергозатраты на измельчение.

Выполнение конечного участка рабочей поверхности в виде дуги окружности, концентричной окружности

204255 4 валка, позволяет воздействовать на материал не по линии контакта, а по поверхности концентрических окруж- . ностей, что значительно интенсифици" рует процесс измельчения и повьппает степень измельчения.