Устройство для получения металлических порошков распылением расплава

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТБУ

ГОСУДАРСТ8ЕННЦЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬГГИЙ (21) 3668153/22-02 (22) 30. 11. 83 (46) 15. 01. 86. Бюл. 2 (71) Харьковский ордена Ленина авиационный институт им.Н.Е.Жуковского (72) A.È.Áëèçíî, Л.И.Корницкий;

В.Г.Карнаухов, И.П.Михайлова и А.И.Яковлев (53) 621.762.224(088.8) (56) Авторское свидетельство СССР

N 629990, кл. В 05 В 7/08, 1978.

Авторское свидетельство СССР

У 642010, кл. В 22 F 9/08, 1978. (54)(57) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ

МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ

РАСПЛАВА, содержащее осесимметричное сопло для подвода расплава, полость для подвода энергоносителя, рабочее сопло для ускорения энергоносителя, камеру порошкообразования с рабочей зоной эжектор и приЭ способление для подвода охлаждаю„„SU„„1204325 А (д1) 4 " 22 Р 9/08 В 05 В 7/08 щей среды, о т л и ч а ю щ е е с я тем, что, с целью повышения качества порошка и расширения технологических возможностей устройства, рабочее сопло выполнено в виде конического корпуса, снабженного радиально расположенными соплами Ла.валя, полость для подвода энергоносителя выполнена сужающейся по направлению к входу в рабочее сопло, а рабочая зона выполнена в виде камер распыления и волокнообразования с проточной частью, кото-рая представляет собой усеченный конус, обращенный меньшим основанием к рабочему соплу, при этом эжектор снабжен гофрированной охлаждаемой поверхностью и установлен в камере волокнообразования, а большее основание усеченного конуса выполнено переходящим в гофрированную охлаждаемую поверхность.

1 12

Изобретение относится к порошковой металлургии, в частности к получению металлических порошков распылением расплава потоком энергоносителя.

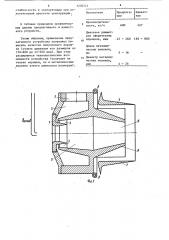

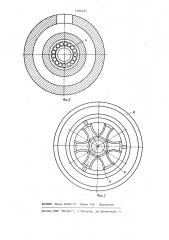

Целью изобретения является повышение качества порошка и расширение технологических воэможностей устройства, На фиг.1 показана схема рабочего сопла, продольный разрез; на фиг.2 — то же, поперечный разрез; на фиг.3 — схеМа камер распыления и во" локнообразования, поперечный разрез.

Устройство для получения порош-, ков содержит осесимметричное сопла

1 для подвода расплава, полость 2 для подвода энергоносителя, рабочее сопло 3 для ускорения энергоносителя, выполненное в виде конического корпуса (не обозначен), снабженного радиально расположенными соплами 4 Лаваля, камеру 5 распыления струи металла, камеру 6 волокнообразования, эжектор 7 и приспособление 8 для подвода охлаждающей среды. При этом полость 2 для подвода энергоносителя выполнена сужающей» ся по направлению к входу в рабочее сопло 3. Камеры 5 распыления и 6 во" локноообразования образуют рабочую зону устройства с проточной частью (не обозначена), представляющей собой усеченный конус, обращенный меньшим основанием к рабочему соплу 3.

Эжектор 7 снабжен гофрированной водо ,охлаждаемой поверхностью и установлен в камере 6 волокнообразования, причем большее основание усеченного конуса выполнено переходящиМ в гофрированную охлаждаемую поверхность, Устройство работает следующим образом.

Под большим давлением энергоноситель (сжатый воздух, пар или инертный газ) подводится через полость 2 к рабочему соплу 3. Протекая через проточную часть рабочего сопла 3, энергоноситель ускоряется и с большей скоростью входит в камеру 5 распыления струи металла. Так как начало камеры 5 распыления совпадает с выходным сечением сопла 1 (они расположены на одной оси), то на входе сопла 1 создается разрежение и под действием эжекционной силы расплавленный металл засасывается в устройство. В камере распыления на струю металла воздействует возмущен04325 2

10 !

55 ный поток энергоносителя и разруша— ет струю на отдельные капли. Под действием аэродинамических сил капли металла поступают в камеру 6 волокнообразования, в которой происходит взаимодействие более. тяжелых капель с охлаждаемой гофрированной поверхностью и вытягивание из последних тонких волокон. Капли металла, избежавшие соприкосновения с гофрированной поверхностью, охлаждаясь, становятся порошком со сферической поверхностью.

Наличие в устройстве рабочего сопла 3 в виде замкнутой системы дискретных осесимметричных сопел 4 позволяет получить сверхзвуковой поток энергоносителя с высокой степенью турбулентности, что приводит к усилен ному воздействию стабильного потока энергоносителя на струю расплавленного металла. Количество газовых струй, которые составляют возмущенный поток энергоносителя в камерах

5 и 6 (распыления и волокнообразования), а также геометрия проточной части сопел 4, формирующих эти струи, выбираются с учетом максимального воздействия. энергоносителя на струю расплавленного металла.

Наличие приспособления 8 для подвода охлаждающей среды и эжектора

7 позволяет получить стабильное интенсивное охлаждение гофрированной поверхности, причем наличие эжектора 7 позволяет увеличить эжекционную способность устройства на величину, достаточную для компенсации потерь, возникающих при трении потока энергоносителя о гофрированную поверхность, а также улучшить однбродность распределения продуктов раздува в потоке энергоносителя на выходе из устройства. Отсутствие в устройстве зон соприкосновения с расплавленным металлом до подачи его в камеру 6 волокнообразова ния позволяет увеличить производительность, а разделение рабочей зоны на камеру 5 распыления и состыкованную с ней камеру 6 волокнообразования — получить при эксплуатации данного устройства металлические волокна или, меняя режим истечения энергоносителя, металлический порошок с высоким процентом содержания запланированной фракции в готовой продукции. Кроме того, достигается

I 20432з

Показатели стабиль ность в эксплуатации при относительной простоте конструкции.

Предлага- Известмое ное

В таблице приведены сравнительные данные предлагаемого и известного устройств.

Таким образом, применение предлагаемого устройства позволяет повысить качество полученного порошка (сузить диапазон его размеров со

130-800 до 42-2бО мкм). При этом расширяются технологические возможности устройства (получают нв только порошки, но и металлические волокна узкого диапазона размеров).

Производитель5 ность кг/ч б00

427

Длина металлических волокон, мм

5 — 1б

Диаметр металлических волокон, мкм

4-25

Диапазон диаметров сферических порошков, мкм 42 — 260 130 — 800

ВНИИПИ Заказ 8460/10 Тираж 746 Подписное

Филиал ППП "Патент", г. Ужгород, ун. Проектная, 4