Способ непрерывной прокатки наложенных полос

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (19) 01) (51) 4 21 В 37 00

Ц(f

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о а -а

Вх SaB ) о к, ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3745739/22-02 (22) 22.03.84 (46) 23.01.86. Бюл, № 3 (71) Институт черной металлургии (72) А.И. Шевченко, С.Д. Адамский, В.И. Мелешко, А.В. Журковский, А.П. Качайлов, Г.И. Налча, Г.M. Попов, Э.Н, Шебаниц, Э.В. Тимошенко, М.Г. Тихоновский и Д.Л. Романовский (53) 621.771.23-503.51(088.8) (56) Патент Японии ¹ 56-6357, кл. В 21 В 1/32, опублик. 1981. (54)(57) СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ НАЛОЖЕННЫХ ПОЛОС, включающий размотку двух полос с разматывателей, наложение их одна на другую, прокатку в стане, раздельную смотку на моталки, измерение толщины каждой из них на выходе из стана и регулирование их толщины посредством изменения натяжения, о т л и— ч а ю шийся тем, что, с целью улучшения качества полос путем уменьшения их продольной разнотолщинности, дополнительно измеряют толщину каждой полосы на входе в стан, рассчитывают действительную величину соотношения их толщин и по разности между этой величиной и заданной производят перераспределение натяжения в полосах, которое устанавливают из зависимостей: на входе в стан где ьТ, — разность передних натяжений, Н; а „ — действительная величина соотношения толщин полос на входе в стан; заданная величина соотношения толщин полос;

К, — коэффициент, определяемый по кривым в зависимости от наличия и качества смазки, а также величины обжатия и механических свойств металла;

/ на выходе из стана

К

2/Э Т з а„,„-а „а1

1. ! где ЬТ, — разность натяжений в полосах за последней клетью стана, Н; а „„ — действительная величина соотношения толщин полос на выходе из стана;

К вЂ” коэффициент, аналогичныи к jj ,и перераспределение нагрузок на приводы верхних и нижних валков по зависимости

Мь 2 — =" (a ü а ъо31

Ms MH где М отношение моментов приводов верхних и нижних валков стана;

К вЂ” коэффициент, аналогичный

К<икг, а величину соотношения толщин полос на выходе из стана измеряют в тех же сечениях, что и на входе в стан,, сравнивают ее с заданной и по их раз.ности корректируют перераспределение натяжения в полосах на входе в стан и на выходе из него .и нагрузок на приводы верхних и нижних валков по тем же зависимостям.

12059." 5

45

Изобретение относится к области прокатного производства и совершенствует прокатные станы и техноло гию холодной прокатки тонких полос.

Для производства высококачественного тонкого листа широко используются способы непрерывной, бесконечной и реверсивной холодной прокатки.

С целью увеличения производительности и расширения сортамента прокатных станов этого типа все шире применяется двух- и многослойная рулонная прокатка.

Цель изобретения — улучшение качества полос путем уменьшения их продольной раэнотолщинности.

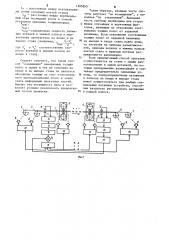

На фиг. 1 приведена структура системы автоматического регулирования соотношения толщин полос; на фиг. 2 — структура вычислительного блока.

Система автоматического регулирования толщин полос (фиг. 1) включает прокатываемые полосы 1 и 2 (верхнюю и нижнюю), приводные разматыватели

3 и 4, прокатные клети 5, моталки

6 и 7, приводы 8 разматывателей, приводы 9 моталок, измерители 10 и 11 толщины полос на входе в стан и 12 и 13 на его выходе, выходы которых соединены с входами блока 14 вычисления отношения толщин полос на входе стана, блок 15 сравнения действительного и заданного отношения толщин полос на входе в стан, блок 16 транспортного запаздывания, сумматор 17, вычислительный блок 18, который состоит из трех функциональных блоков

19-21 и имеет, соответственно, три выхода, которые соединены с управляющими входами систем 22-24 распределения нагрузок на приводы разматывателей, привОды верхних и нижних валков и приводы моталок соответственно. Выходы измерителей 12 и 13 толщины полос соединены с входами блока 25 вычисления отношения толщины полос,, который соединен с блоком 26 сравнения действительного и заданного отношений толщин полос на выходе стана. Его выход через блок 27 транспортного запаздывания подсоединен. к второму входу сумматора 17.

Способ реализуется следующим образом (фиг. 1).

Полосы 1 и 2 разматывают с разматывателей 3 и 4, накладывают их одна на другую, прокатывают в клетях

5 стана и сматывают на моталки 6 и

7, В процессе прокатки регулируется суммарная толщина прокатанных полос известными способами.

На фиг. 1 структура этой системы не изображена. На входе в стан измеряют толщину каждой полосы в оп= ределенном сечении измерителями толщины IO и 11, Рассчитывают действительную величину соотношения

1/ f! и „толщин верхней h и нижней h

О 0

ВхОдящих В стан пОлОс (-7r = цм)

hî в блоке 14. Далее в блоке 15 производят сравнения этой величины с заданной а . С выхода блока

15 сигнал, пропорциональный (ащ,-— а qag ), поступает на вход блока

16 транспортного запаздывания, задерживающего сигнал на время

,ап,, где L, — расстояние а(ср) от точки измерения толщины полос на входе в стан до вертикальной оси первой клети стана; 7„(,р) — средняя скорость движения полос на входе в стан.

Блок 16 необходим для получения истинной информации о толщине полос, прокатывающихся в данный момент времени, Затем производят перераспределение нагрузок на приводы разматывателей верхних и нижних валков клетей стана и моталок следующим образом.

Сигнал Ц „,с выхода блока 16 через сумматор 17 поступает на вход вычислительного блока 18, а на три других

его входа от внешних устройств сигналы 11... 11,, U», ограничивающие пределй регулирования соотношения толщины полос каждым из регулирующих воздействий: перераспределением натяжений в полосах на входе в стан путем перераспределения нагрузок на приводы разматывателей; перераспределением моментов прокатки от верхних и нижних валков клетей стана путем перераспределения нагрузок на их приводы; перераспределением натяжений в полосах на выходе стана путем перераспределения нагрузок на приводы моталок. Величина U» Ц

U зависит от предельных возмог- з йостей регулирования каждым из способов.

Блок 18 работает следующим образом.

1205955

Если сигйал U меньше или равен то только на его выходе а блока 18 появляется сигнал U, поступающий

Вых в систему 22 распределения нагрузок на приводы 8 разматывателей, и перераспределяет нагрузки на них. При этом на других его выходах сигналы

1, ц 3/2 отсутствуют, а V а К (ЬЫх (К ) ! (где К, — коэффициент передачи блока 18, К вЂ” коэффициент, определяемый по кривым в зависимости от наличия и качества смазки, а также величины обжатия и механических свойств металла), Если сигнал U», c, U о U ) Ц ф у то на выходе ot остается сигнал о

U » „ максимального уровня, а на выходе 8 появляется сигнал U

БЫх g поступающий на системы 23 распределения нагрузки между приводными двигателями верхнего и нижнего валков, пРичем (1вых =Кз ЕКз ("а " )) ((аналогичей k,). Если сигнал

U >Ä, поступающий в систез му 24 распределения нагрузок на при(1 \(2/3 алды 9 моталок, à U =аКо вахт а !

2

ЭЫх Вы3(<, и дальнейшие возможности регулирования по предлагаемому способу исчерI паны. Величины (1 U U и со81 )z Ф7 ответственно и 11 . (1 : расвр„, щрх г тсе.Ч, считываются и устанавливаются с учетом электрических, механических и технологических ограничений величия максимально возможного рассогласования нагрузок на приводы разматывателей, моталок и двигателей клетей.

Величина максимального рассогласования нагрузок на приводы разматывателей ограничивается максимально возможным натяжением в полосах 0,30,5 б и мощностью приводов моталок при условии соблюдения постоянного суммарного натяжения. Ограничением максимального рассогласования нагрузок на приводы верхних и нижних валков клетей является запас по мощности каждого привода {мощность прокатки в любых случаях практически постоянна), а также допустимая раэни ца в качестве поверхности готового проката. Для приводов моталок ограничением является запас по мощности, а также допустимое натяжение на выходе стана, что влияет на плот5 нбсть (внутренние усилия) намотки рулона.

Все ограничения предусматривают сохранение суммарных технологических параметров для.обеих полос на !

О

О постоянном уровне (натяжения, момента прокатки) .

Зависимости выходных сигналов (1,„, Пд„„, (1 „„блока 18 от величины входйого сигнала U 1аналовх !

5 гичны приведенным в формуле изобретения, с той лишь разницей, что учитывают необходимость промежуточного преобразования технологических величин (например, толщины по20 лос), в пропорциональный им сигнал (например, электрический).

Далее измеряют толщину каждой полосы на выходе стана толщиномерами 12 и 13, рассчитывают величи25,ну О,„,„ действительного соотношения толщин верхней h и нижней Ь (h" и

/ полос — „.д „„в блоке 25, сравнивают ее с заданной а рр в блоке

30 26. С его выхода сигнал через блок

27 транспортного запаздывания, поступает на второй вход сумматора 17. и, алгебраически складываясь с выходным сигналом блока 12, корректирует перераспределение натяжения в полосах на входе и выходе стана и нагрузок на приводы верхних и нижних валков в случае, если проявляется отклонение. величины соотношения толщин полос от заданной вследствие влияния случайных неучтенных воздействий на контролируемый параметр процесса.

Блок 27 задерживает сигнал на время, необходимое для прохождения определенным сечением полосы расстояния от входных до выходных измерителей толщины полос, Приемы реализации функций блока„, 27 известны, Например, для установившегося процесса справедлива формула для расчета времени задержки

55 где L — расстояние между точкой установки входных толщиномеров и вертикальной осью первой клети стана;

955

S 1205 — расстояние между вертикальнымн осями соседних клетей стана

Ю

L> — расстояние между вертикальной осью последней клети и точкойустановки выходных толщиномеров; о(ср) ) ч,(,р), М„(,р)- усредненная скорость движе ния верхней и нижней полосы в межклетевых промежутках на входе и на

1 выходе стана (например, о(ср) где V u V соответственно скоо о рость верхней и нижней полосы на входе в стан).

Следует отметить, что такой способ "совмещения" измеряемых толщин полос в одних и тех же. сечениях на входе и на выходе стана не является абсолютно точным за счет относительного проскальзывания полос в зонах очага деформации прокатных клетей, Однако эта погрешность мала и позволяет успешно реализовать предлагаемый способ прокатки.

Таким образом, входная часть системы работает "по возмущению", а выходная "по отклонению". Выходная часть сис .ремы необходима для устранения случайных и неучтенных факторов,. влияющих на отклонение соотношения толщин полос от заданной величины. Если отклонение соотношения толщин полос от заданной величины на выходе и входе стана равно нулю, то нагрузки на приводы разматывате-. лей, приводы верхних и нижних валков клетей стана и приводы моталок распределяются равномерно.

Если предлагаемый способ прокатки осуществляется на стане с одним разматывателем и одной моталкой, на которых одновременно разматывают и сматывают предварительно сдвоенные рулоны, то перераспределение натяжения в полосах на входе и выходе стана может осуществляться при помощи специальных натяжных устройств, способных раздельно регулировать натяжение в каждой полосе.

Фиа!

Составитель Ю. Рыбьев

Редактор Е. Папп Техред 0.Ващишийа Корректор Л. Пилипенко

Заказ 8594/9 - Тираж ." . Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

l)3035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, ° 4