Способ непрерывного горизонтального литья полых слитков и кристаллизатор для его осуществления

Иллюстрации

Показать всеРеферат

1 Способ непрерьшного горизонтального литья полых слитков, включающий подачу сплава из металлоприемника в кольцевую полость между охлаягдаемой вставкой кристаллизатора и нагреваемой оправкой и вытягивание слитке в шаговом режиме, о т л ичающийся тем, что, с целью улучшения качества слитка и .повышения стабильности процесса литья, оправку нагревают до температуры, равной или больше температуры ликвидуса заливаемого сплава на участке от стенки металлоприемника.до границы встречи фронта затвердевания с поверхностью оправки, а на последующем участке оправки нагревают до температуры ликвидуса при вытягивании слитка или температуры солидуса при его остановке. 2.Кристаллизатор для непрерьшного горизонтального литья полых слитков, содержащий охлаждаемую вставку и оправку с нагревателем, отличающийся тем, что, с целью улучшения каг1ества слитка и повышения стабильности процесса литья, нагреватель выполнен секционным . 3.Кристаллизатор по п. 2,. о т - личающийся тем, что секции нагревателя выполнены длиной,, кратной длине шага вытягивания, 4.Кристаллизатор по п, 2, о тличающийся тем, что нагреватель вьшолнен из шамотографита. (Л ю о 1СД 00 ko

СОЮЗ СОВЕТСНИХ

СОЦИАЛ ИСТИЧЕСИИХ

РЕСНУБЛИН (19) (11) (S1)< В 22 D 11 00 11 04

/ зо."р,g .

ОПИСАНИЕ ИЗОБРЕТЕНИЯ U

Н ABTQPCHQMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3765227 /22-02 (22) 04.07.84 (46) 23.01,86. Бюл. № 3 (71) Могилевское отделение Физикотехнического института АН БССР (72) Г.А.Анисович, Е,И.Марукович, М,В,Жельнис, С.В.Стрельцов, Э.Г.Негипов и Т.И.Рябинникова (53 ) 621.746.27(088.8) (56) Авторское свидетельство СССР № 346907, кл. В 22 D 11/14, 1969.

Патент СССР ¹ 1071213, кл. В 22 D 11/00, .опублик, 1979. (54) СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ И КРИСТАЛЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) 1. Способ непрерывного горизонтального литья полых слитков, включающий подачу сплава из металлоприемника в кольцевую полость между охлаждаемой вставкой кристаллизатора и нагреваемой оправкой и вытягивание слитка в шаговом режиме, о т л ич а ю шийся тем, что, с целью улучшения качества слитка и .повышения стабильности процесса литья, оправку нагревают до температуры, равной или больше температуры ликвидуса заливаемого сплава на участке от стенки металлоприемника, до границы встречи фронта затвердевания с поверхностью оправки, а на последующем участке оправки нагревают до температуры ликвидуса при вытягивании слитка или температуры солидуса при его остановке.

2. Кристаллизатор для непрерывного горизонтального литья полых слитков, содержащий охлаждаемую вставку и оправку с нагревателем, а отличающийся тем, что, с целью улучшения качества слитка и повышения стабильности процесса литья, нагреватель выполнен секционным, 3. Кристаллизатор по п. 2,. о т— л и ч а ю шийся тем, что секции нагревателя выполнены длиной,. кратной длине шага вытягивания.

4. Кристаллизатор по п. 2, о тл и ч а ю шийся тем, что нагреватель выполнеч из шамотографита.

1205989

10 !

55

Изобретение относится к металлургии в области непрерывного литья, в частности к горизонтальному литью полых слитков, Цель изобретения — улучшение качества слитка и повышение стабильности процесса литья.

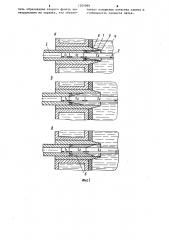

На фиг. l приведена схема предлагаемого способа; на фиг,2 — кристаллизатор для осуществления способа, Кристаллизатор содержит охлаждаемый корпус 1, рабочую вставку 2, оправку 3, дорн 4, электроиэоляторы 5, секции 6 нагревателя, токопроводы 7, блок 8 питания, металлоприемник 9. Показаны также расплав 10 и полый слиток 11, Способ осуществляют следующим образом.

Между рабочей вставкой 2 и оправкой 3 устанавливают затравку (фиг.la).

Оправку 3 нагревают на участках Р . и E до температуры солидуса заливаемого сплава, а на участке Р до температуры, равной или большей температуры ликвидуса. Сплав заливают в кольцевую полость между вставкой 2 и оправкой 3, Так как температура поверхности оправки, контактирующей со сплавом на участке Г, равйа или больше ликвидуса,, корка слитка ll нарастает только со стороны вставки 2 до границы с участком оправки 3, нагретой до температуры солидуса. Слиток 11 вытягивают на длину, равную длине участка F оправки 3, нагретой ранее до температуры солидуса !фиг. !б), При этом в момент начала движения участок Р2 нагревают до температуры, равной или большей ликвидуса. После остановки слитка 1! (фиг. lв) темпеа ратуру участка К оправки 3 уменьшают до температуры солидуса. Со стороны вставки 2 вновь нарастает корка слитка 11. Далее слиток вытягивают на следующий шаг и процесс повторяется.

Если участок Е3 оправки имеет тем" пературу меньшую ликвидуса, то на ней намерзает металл, образуется второй фронт кристаллизации, увеличивается усилие вытягивания, в результате чего нарушается стабильность процесса литья и качество слитка.

Участок f оправки нагревают до температуры солидуса в момент остановки для того, чтобы корка слитка наросла до оправки и предотвратила, тем самым, протеканйе жидкой фазы между оправкой и коркой в части Р< и нарушение формирования слитка. Если участок E нагрет менее температуры солидуса в момент остановки слитка, то на оправке намерэает металл, образуется два фронта эатвердевания, а качество слитка и стабильность процесса литья ухудшаются.

В момент движения слитка участок

Р разогревают ро температуры, рааной или большей температуры ликвидуса, для того, чтобы предотвратить образование корки на оправке, что повышает стабильность процесса и качество слитка.

Если температура участка Р при движении слитка меньше температуры ликвидуса, то качество слитка и стабильность процесса литья снижаются иэ-за образования на оправке корки и второго фронта затвердевания, а также из«за снижения жидкотекучести и неполного заполнения сплавов полости между вставкой и оправкой.

Если участок Е<.нагрет ниже температуры солидуса, то увеличиваются усилия вытяжки слитка, вероятность

его разрыва, что ухудшает качество слитка и снижает стабильность процесса литья. Если участок Р1 нагрет выше температуры солидуса, то происходит протекание сплава внутрь трубы, нарушается стабильность процесса и ухудшается качество слитка, Если циклический режим нагрева оправки не соответствует шаговому режиму вытягивания слитка, то нарушается формирование корки вследствие образования второго фронта затвердевания со стороны оправки или наличия жидкой фазы сплава между коркой и оправкой. Это приводит к ухудшению . качества слитка и стабильности про цесса литья.

Кристаллиэатор работает следующим образом.

С блока 8 питания lIQ токопроводам 7 подают напряжение к секциям 6 нагревателя, которые через электроизолятор 5. нагревают оправку 3, до температуры, равной или большей температуры ликвидуса заливаемого сплава на участке от стенки металлоприемника 9 до границы встречи фронта за1205989 твердевания сплава с оправкой 3, а участок от этой границы нагревают до температуры солидуса. Регулирование температуры оправки осуществляют путем изменения питающего напряжения, подающегося с блока 8 питания на секциях 6 нагревателя. Температур контролируют с помощью термопар, установленных в оправке (не показаны). Затравку (не показана) устанавливают в полости между оправкой 3 и рабочей вставкой 2 до части оправки, нагретой до температуры, равной или большей температуры ликвидуса.

Сплав 10 заливают в .металлоприемник

9. Так как оправка 3, находящаяся в контакте са. сплавом, нагрета выше температуры ликвидуса, то на ней не образуется корка металла. Рабочая вставка 2 имеет плотный контакт с охлаждаемым корпусом 1 и охлаждается. Поэтому на ней образуется корка слитка 11, прочно сцепляющаяся с затравкой.

Затравку со слитком 11 вытягивают на шаг, кратный длине секции 6 нагревателя, но меньший чем длина части оправки, не заполненной расплавом. В момент движения слитка 11 включают на более высокое напряжение секции 6, которые попадают в зону шага. Эти секции нагревают оправку 3 на длине шага до температуры, равной или большей ликвидуса, и корка слитка образуется только со стороны стенок рабочей вставки 2.

После остановки слитка 11 фронт затвердевания со стороны вставки 2 приближается к оправке, которую с помощью секций 6 нагревателя нагревают до температуры солидуса на участке, равном следующему шагу. Фронт крис« таллизации вплотную приближается к оправке до границы ее части, нагретой до температуры,. равной или большей температуры ликвидуса, после чего повторяют процесс вытягивания слитка 11 и включения секций 6 нагревателя на длину шага.

Секции нагревателя выполнены длиной, кратной. длине шага вытягивания слитка, что длина шага равняется целому числу длин секций. Только в этом случае возможно получить заданную температуру (солидус или ликвидус) поверхности оправки на длине шага вытягивания. Если нагреватели выполнены не кратными длине шага вытягивания слитка, то невозможно полу чить заданную температуру поверхности оправки по всей длине шага вытягивания. Это приводит к нарушению стабильности процесса и ухудшению качества слитка.

Нагреватель выполнен из шамотограу фита, состоящего из 35Х графита и шамота. При работе на поверхности нагревателя образуется защитный слой кремнезема SiO, препятствующий диффузии кислорода в графит. Это повышает стабильность работы нагревателя по сравнению со спецсталями (максимальная рабочая температура до 1250 С) или графита (окисляется в воздушной среде при нагреве), позволяет получить температуру 1200-1400 С. По сравнению с карбидом кремния или дисилицидом молибдена шамотографит не дефицитен и хорошо обрабатывается. что позволяет повысить точность изготовления нагревателей и за счет этого повысить стабильность нагрева процесса литья и качество слитка.

25 H p u M e p. КристаллизатОр со» стоит из охлаждаемого корпуса длиной 170 мм графитовой вставки длиной

220 мм с внутренним диаметром 80 мм.

Оправка из графита имеет внешний диаметр 60, внутренний 50, длину

200 мм, причем на 100 мм она входит во вставку. Дорн выполнен из молибдена, изоляторы из алунда, секции нагревателей из шамотографита. Длина

35 секции 5 мм. Токопроводы изготовлены из стали и изолированы один от другого алундом. В каждой из секций установлена термопара. Часть оправки длиной 80 мм нагревают до температуры о солидуса, равной 1140 С, оставшуюся часть — до температуры 1300 С, Слиток получают из чугуна СЧ 20. Шаг вытягивания 25 мм, частота 16 циклов в минуту, температура нагрева части оправки на длине шага 25 мм при дви45 о жении слитка 1250 С. Мощность блока питания 10 кВт. Получен слиток в виде трубы с внешним диаметром 80 и внутренним 60 мм с плотной структу50 рой. Процесс литья стабилен.

Таким образом, применение предла-. гаемых способа и кристаллизатора позволяет получить различную температуру поверхности оправки на разных

55 участках и регулировать ее в соответствии с режимом движения слитка. Это позволяет устранить протекание металла между нагретой оправкой и коркой зо внутреннюю полость слитка, искжо5 1205989 d чить образование второго фронта за- чивает повышение качества слитка и твердевания на оправке, что обеспе- стабильность процесса литья.

Фиг.7

1205989

Составитель В.Сирота

Редактор Н.Бобкова Техред О.Ващишина, Корректор Л.Патай

Заказ 8599/10 Тираж Поднисное

ВНИИПИ Государственного комитета СССР о делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб, д, 4/5

Филиал ППП "Патент", г.Ужгород, ул.Проекуная,4