Литейная металлическая форма для изготовления отливок инструмента с внутренними каналами охлаждения

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) (51) 4 В 22 D 19/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ/>,К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ фиг.1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3650976/22-02 (22) 23.06.83 (46) 23,01.86, Бюл. ¹ 3 (72) В.К.Гребешков, В.10.Пирайнен, И.A.Îðäèíàðöåâ, П.А.Иоффе и О,В.Зуев (53) 621.74.046(088.8) (56) Патент США - 2074500, кл. 249-92, опублик. 1937.

Патент США № 2844855, кл. 164-10, опублик. 1958. (54)(57) 1. ЛИТЕЙНАЯ МЕТАЛЛИЧЕСКАЯ

ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИНСТРУМЕНТА С ВНУТРЕННИМИ КАНАЛАМИ ОХЛАЖДЕНИЯ и хвостовой и рабочей частями, содержащая разъемные полуформы с расположенными в их рабочей полости армирующими трубками, зафиксированными одними концами в кондукторе, о тличающая с я тем, что, с целью расширения технологических возможностей, она снабжена сменным металлическим вкладышем, выполненным в виде хвостовой части заго товки, и в нем армирующие трубки saфиксированы другими концами, причем отношение длины армирующих трубок от хвостовой части заготовки к длине рабочей полости формы составляет 0,930,95.

2. Форма по п. 1, о т л и ч а ю— щ а я с я тем, что кондуктор для направления литейных стержней выполнен в виде металлической пластины со знаковыми частями, расположенными в плоскости разъема формы, а рабочая часть кондуктора развернута относиd тельно этой йлоскости на 90 °

1205992

l5

ЗО

4S

Изобретение относится к литейному производству и может быть использовано преимущественно для изготовления литых заготовок инструмента с внутренними каналами для подвода смазочно-охлаждающей жидкости и имеющих хвостовую и рабочую части.

Цель изобретения — расширение технологических возможностей.

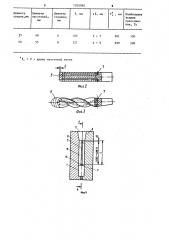

На фиг.l изображена литая заготовка после извлечения из литейной металлической формы; на фиг.2 — то же, после отрезки прибыли, торцовки и проточки по наружному диаметру; на фиг.3 — то же, после горячего прессования через матрицу (фильеру), подрезки торца и вскрытия герметизированных трубочек; на фиг.4 — литейная металлическая форма для изготовле-т ния отливок инструмента с хвостовой и рабочей частями и внутренними каналами для подвода смазочно-охлаждаю щей жидкости, на фиг,5 — разрез А-А на фиг.4; на фиг.6 — разрез Б-Б на фиг.5; на фиг.7 — кондуктор для фиксации стержней, аксонометрия.

Литая заготовка состоит из хвостовой части 1, выполненной иэ конструкционной стали, армирующих трубок

2 в виде оболочек из герметизированных трубочек, заполненных теплопоглощающим материалом (например, латунью) и закрепленных одним концом в хвостовой части 1 заготовки, рабочей части 3, выполненной из литой быстрорежущей стали, связанных между собой неразъемным соединением при заливке быстрорежущей стали, прибыли

4, через которую осуществляется пии такие отливки. Кондуктор 5 с отвер- стиями 6 фиксирует армирующие трубки 2 в литейной форме. На фиг.1 - 3 показан один из возможных вариантов кондуктора, состоящего из двух плас-. тин. Кроме того, в хвостовой части 1 выполнены глухие отверстия 7 для ориентации заготовки при горячем прессовании сверл относительно матрицы (фильеры), Литейная металлическая форма для изготовления отливок заготовок инструмента с хвостовой и рабочей частями и внутренними каналами для подвода смазочно-охлаждающей жидкости содержит разъемные полуформы 8 и 9, зафиксированные относительно одна другой штырями 10 и соответствующими отверстиями (не показаны). в сопрягаемой части, зажимное устройство для скрепления частей формы (не по казано), заливочную воронку ll, ра« бочую полость 12, хвостовую часть 1 с фигурным выступом 13, армирующие трубки 2, например, в виде герметизированных стальных трубочек 14, заполненных теплопоглощающим теплопроводным материалом 15 на медной основе, например латунью. В качестве наполнителя оболочек используют материалы, имеющие температуру плавления ниже температуры нагрева литой заготовки для пластической деформации, поскольку наполнитель заключен в оболочке. E качестве оболочки используют материалы, имеющие температуру плавления быстрорежущей стали. Кроме того, в литейной форме выполнены углубления 16 для установки кондуктора в разъеме формы. Кондуктор выполнен из одной пластины 17 с отверстиями для направления армирующих трубок 2 и отверстиями для фиксации на штырях 18 в плоскости разьема относительно литейной формы и относительно друг друга.

Изготовление литых заготовок с хвостовой и рабочей частями и внутренними каналами для подвода смазочно-охлаждающей жидкости осуществляется следующим образом.

Учитывая значительное усилие горячего прессования через матрицу (фильеру) литой заготовки, необходимо обеспечить надежную герметизацию на-. полнителя со стороны торца рабочей части после отрезки прибыли, которую отделяют от литой заготовки при помощи вулканитого круга толщиной

1,5 мм. Данное техническое решение позволяет благодаря 4,6 расширить технологические возможности, исключить изготовление и установку сПециальных заглушек и обеспечить надежную герметизацию наполнителя, эаключенного в данной оболочке толщиной около

1 мм, при дальнейшем горячем прессовании литой заготовки. Кроме того, наличие стержней в виде холодильников в литейной форме позволяет создать татакие условия о — у фазовых превращений в отливке и на переходе отливки в прибыль, при которых фаэовые превращения в этих местах значительно опережают фазовые превращения в металле прибыли.

Увеличение указанного отношения выше 0,95 уменьшает надежность герметизации наполнителя, заключенного

1205992

В хвостовой части углубляют отверстия 7, которые ранее использовались для ориентации заготовки относительно матрицы, вскрывая герметизи4 рованные трубочки для продувки и уда« ления наполнителя при нагреве для термической обработки.

Предлагаемое техническое решение позволяет расширить технологические воэможности изготовления инструмента с внутренними каналами для подвода смазочно-охлаждающей жидкости в зону резания, расширить номенклату50 ру по диаметру, экономить дефицитный прокат быстрорежущей стали за счет использования литья из шихтовых материалов и переплава бракованного м поломанного инструмента. внутри стержней, что недопустимо, так как литая заготовка подвергается нагреванию и прессованию под высоким давлением через матрицу (фильеру) .

Уменьшение отношения менее 0,93 приводит к неоправданному увеличению расхода дорогостоящей быстрорежущей стали.

Предварительно наполнитель 15 в „ виде проволоки из теплопоглощающего 10 материала диаметром, равным внутреннему диаметру трубочки из малоугле» родистой пластичной стали, устанавливают внутрь трубочки 14 и герметизируют с обоих концов, например, !5 путем завальцовывания или с помощью заглушек. Изготовленные армирующие трубки 2 устанавливают в фигурный выступ 13 в виде ласточкина хвоста хвостовой части 1, а на свободные кон-20 цы трубок 2 надевают кондуктор 17, после чего в рабочую полость 12 (фиг.5} устанавливают полученную ранее заготовку хвостовой части 1 с глухими отверстиями 7, предназначен- 25 ными для ориентации ее относительно матрицы при дальнейшем горячем прессовании инструмента, при этом кондуктор 17 устанавливают на штыри 18.

В результате этого трубки 2 в ви- 30 де герметизированных трубочек 14 с наполнителем 15 оказываются зафиксированными в рабочей полости 12 одним концом в хвостовой части I a другим концом в отверстиях кондукто ра 17. Обе полуформы 8 и 9 скрепляют зажимным устройством.. После сборки литейная металлическая форма устанавливается в вертикальное положение и заливается расплавленным металлом через. заливочную воронку ll, при этом кондуктор входит в контакт с заливаемым металлом лишь в конце заливки,. так как щелевую заливку осущест-.: вляют через две щели в обход кондуктора, пересекающего полость формы.

Кондуктор позволяет точно зафиксировать положение стержней в литейной форме и обеспечить сохранение их в этом положении в течение заливки быстрорежущей сталью, поскольку кондуктор установлен на фиксирующих штырях и зажат между двумя половинами литейной формы.

Заливка производится со скоростью

4-5 кг/с, т.е. для заполнения рабочей полости требуется примерно 0 50,6 с. При заливке быстрорежущей стали теплоаккумулирующий наполнитель .

15 (фиг.6) изолирован от расплавленного металла тонкостенной оболочкой, при этом одновременно при заливке быстрорежущей стали обеспечивается надежная торцовая герметизация для проведения дальнейшего горячего прессования через матрицу полученной saготовки за счет отношения длины стержней от хвостовой части к длине рабочей части, оформляемой в рабочей полости формы, равного 0,93—

0,95 {см. таблицу).

Изготовление кондуктора можа быть осуществлено штамповкой из лис,товой стали. Литую заготовку после механической обработки (отрезка прибыли, проточка по наружному диаметру и т.п.) нагревают до 1100 и подвергают горячему прессованию через матрицу с профильным отверстием. В конце хода прессования производят в промежуточной матрице обжатие неразъемного соединения рабочей и хвостовой частей, При подрезке рабочего торца сверла со стороны рабочей части вскрывают герметизированные трубочки 14 с наполнителем 15 (фиг.3) и удаляют часть заготовки с кондуктором 5.

1205992

1 о ь

aF., мм

261

100

103

127

299

200

Диаметр Диаметр Диаметр 2, мм сверла,мм заготовки, стержня, мм мм

Р + длина хвостовой части

5-7

6-9

Наибольшее усилие прессования Тс

1205992

Составитель Ю.Яковлев

Техред Л.Микещ

Корректор А.Обручар

Редактор Н,Бобкова

Подписное

Филиал ППП "Патент", r.Óæãoðoä, ул.Проектная, 4

Заказ 8599/10 Тираж

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж,35, Раушская наб., д. 4/5