Способ изготовления биметаллических изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

PECllYEiflVIH

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTQPCHOMY СВИДЕТЕЛЬСТВУ

И ц

« «

« Ю«

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3729777/22-02 (22) 18.04.84 (46) 23.01.86. Бюл. И - 3 (71) Ереванский политехнический институт им. К.Маркса (72) Н.В.Манукян, Х.Л.Петросян, Н.Л.Акопов и С.Г.Агбалян (53) 621.762.4(088.8) (56) Авторское свидетельство СССР

1Ф 801987, кл. В 22 F 7/06, 1981.

Патент США Ф 3761257, кл. 75-208, опублик. 1972.

„„Я0„„1206005 А (б1) 4 В 22 F 7/00 3/02 (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ SHNETAJIЛИЧЕСКИХ ИЗДЕЛИЙ, включающий формирование отдельных частей заготовки прессованием, их сборку и горячую обработку давлением, о т л и ч а юшийся тем, что, с целью повышения прочности сцепления и упрощения технологии, отдельные части заготовки прессуют разной пористости по высоте, а при сборке контакт деталей осуществляют разнопористыми поверхностями.

6005 2

1 120

Изобретение относится к порошковой металлургии, в частности, к способам изготовления спеченных биметаллических изделий.

Цель изобретения — повышение прочности сцепления и упрощение технологии.

Существо способа заключается в том, что односторонним статическим прессованием формуют наружные и внутренние детали изделия одинаковой пористости, которая по высоте распределяется неравномерно. Такое распределение пористости, являющееся недостатком порошковых материалов при прессовании, используется при сборке наружных и внутренних деталей изделия. Сборку производят таким образом, что соблюдено условие контактирование разнопористых поверхностей, т,е. в любом сечении заготовки обеспечивается различная пористость.

После сборки заготовку подвергают горячей обработке давлением, в процессе которой зоны больших плотностей вдавливаются в зоны меньших плотностей. о

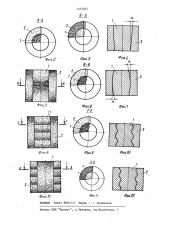

На фиг. 1 изображена биметаллическая спеченная заготовка в сборе; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — разрез Б-Б на фиг. 1; на фиг. 4 — биметаллическая спеченная заготовка после горячей обработки давлением; на фиг. 5 — заготовка в сборе с двойным стержнем; на фиг. 6-разрез В-В на фиг. 5; на фиг. 7 заготовка после горячей обработки давлением с двойным стержнем; на фиг. 8 — многостержневая заготовка в сборе; на фиг. 9 — разрез Г-Г на фиг. 8> на фиг. 10 — многостержневая заготовка после горячей обработки давлением; на фиг. 11 — многовтулковая заготовка в сборе; на фиг. 12 — разрез Д-Д на фиг. 11; на фиг. 13 — многовтулковая заготовка после обработки давлением.

Заготовка состоит из стержня 1 (внутренняя деталь) и втулки 2 (наружная деталь).

Пример 1. На гидравлическом прессе производят одностороннее статическое холодное прессование втулки диаметром 60 мм иэ распыленного порошка быстрорежущей стали (фракция — 0,2+0,1 мм) марки Р6М5 под давлением 800 МПа и стержня ф=30 мм из порошка конструкционной стали (фракции — 0,2+0,1 мм) марки

40ХФ под давлением 500 МПа. Обе детали после прессования имеют одинаковую высоту Н=80 мм и пористость в пределах 257.. Причем пористость по высоте прессовок распределяется неравномерно; в нчжней части максимально, равное 30Х, в верхней части минимально — 15X, Такое распределение пористости обусловлено недостатком порошковых материалов при прессовании.

Затем осуществляют сборку деталей, причем стержень вкладывают во втулку путем поворота на 180 вокруг своей оси так, что наиболее плотная часть стержня оказывается в соединении с менее плотной частью втулки. Далее заготовки помещают в металлические оболочки нагревают в расплаве стекЭ о ла при 1050-1100 С в течение 0,50,6 ч и производят горячую обработку давлением путем выдавливания.

Прочность сцепления 7.,р по известному способу составляет 33-34, по предлагаемому — 36-38 кг/мм при угле конусности d.=1,5-2,0 в осевом направлении биметаллического спеченного изделия Р6М5-40ХФ. Приведенные результаты показывают, что предлагаемый способ дает более высокие результаты прочности сцепления.

Пример 2, Исходный материал деталей биметаллического изделия железо — медь. На гидравлическом прессе осуществляют двухстороннее статическое холодное прессование втулки диаметром 60 мм из железного порошка марки ПЖ4М под давлением

150 MIIa до пористости м 202 и одностороннее статическое холодное прессование двух стержней диаметром 30 мм под давлением 100 МПа из медного порошка марки ПМС-1 до пористости

«20Х. Высота втулки Н=80 мм, высота стержня Н=40 мм. Сборку осуществляют аналогично примеру 1 с соблюдением условия контактирования раэнопористых поверхностей. При этом в качестве стержня высотой Н=80 мм используют два стержня высотой Н=

40 мм каждый. Горячую обработку сборной заготовки ведут по следующему режиму: температура нагрева 800о

850 С, продолжительность нагрева

0,5-0,6 ч. Полученное биметаллическое иэделие имеет прочность сцепле°, ния р =24-26 кг/мм . Макроаналиэ переходной зоны показывает, что разрушение среза происходит по обоим

1206005 щеи иэ порошковых прессовок различных металлов, в частности, меди, титана (технология изготовления сборной заготовки аналогична описанной в примере 3) представлены в таблице. Для сравнения приведены так же результаты прочности сцепления, полученные на тех же материалах известным методом.

Использование предлагаемого спо10 соба упрощает технологию изготовления биметаллических спеченных изделий из разнородных материалов, не требует сложной оснастки и оборудования, обеспечивает высокую прочность сцепления деталей изделия и может быть использован в производстве биметаллических спеченных изделий инструментального и конструкционного назначения.

Распределение псПрочность сцеплеi р Kr/MM

Количество прессовок на одну биметаллическую заготовку, шт.

Материал сборной биметаллической ристости по высоте каждой прессовки, 7 заготовки

Предлагае- Известмый спо- ный соб способ

Втулка Стержень

Втулка Стержень

Н=80 мм Н=20 мм каждый

Втулка Стержень

Медь Железо

30-32

27-28

Медь Титан

28-29

24-25

Титан Железо

31-32

24-25

Р6М5 Медь

32-34

28-30 металлам железа и меди, обеспечивая максимальную прочность сцепления.

Пример 3. Аналогичен примеру 2, только вместо одной втулки высотой Н=80 мм используются четыре втулки высотой Н=20 мм каждая (или вместо одного стержня высотой Н=

80 мм — четыре стержня Н=20 мм каждый), полученные односторонним прессованием. Такое решение позволяет получить зигзагообразную переходную зону соединения с высокой прочностью сцепления, когда по конструктивным особенностям нежелательно получить конусо- или бочкообразную переходную зону.

Результаты распределения пористости и прочности сцепления слоев сборной биметаллической системы, состоя18-20 15

28-30 18

18-20 20

18-20 18

28-30 20

18-20 25

18-20 15

28-30 18

18-20 20

18-20 15

28-30 18

18-20 20

1206005 б-б

Фиг.) »

Ъ °

«. t

° l

° °

re °

Ф г,5

Фиг.k фиг. 8 Фиг. 1г ф г. 11

ВНИИПИ Заказ 8601/11 Тираж ; Подписное

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4

° ° у Jt

° ° г

»гч % э г/

М к,1 °

° ч

»

Фиг.б