Способ изготовления железобетонных крупногабаритных блоков коробчатого сечения

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (111 (5g 4 В 28 В 7/22

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ с .Чг °

ОПИСАНИЕ ИЗОБРЕТЕНИЯ. It

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ КРУПНОГАБАРИТНЫХ БЛОКОВ

КОРОБЧАТОГО СЕЧЕНИЯ, используемых в мостостроении, путем бетонирования в опалубке при вертикально расположенных торцовых щитах и распалубке, отличающийся тем, что, с целью снижения. трудоемкости и повышения качества торцовых поверхностей, сопрягаемых на сухих стыках, предварительно бетонируют часть блока на горизонтально расположенных торцовых щитах, а бетонирование остальной части блока при вертикально расположенных щитах составляет 0,1

0,2 высоты блока. Щ (21 ) 3789573/29-33 (22) 28.06.84 (46) 23.01.86. Бюл. У 3 (71) Всесоюзный трест по строительству внеклассных и больших мостов

"Мостотрест", Армянский государственный проектно-изыскательский институт транспортного строительства

"Армгипротранс" и Специальное конструкторское бюро-Главмостостроя (72) А.Д.Потапов, Л.П.Клусов, В.К.Дандуров., А.О.Хомский, В.В.Чаленко, С.А.Багдасарян, П.И.Панкратов и И.С.Львов (53) 624.012.4(088.8) (56) Авторское свидетельство СССР

У 816826, кл. В 28 В 7/24, 1980, Авторское свидетельство СССР

11 146223, кл. В 28 В 7/22, 1962.

С:

1Ф

С0

Cb

Ю (:Р

1 i 2061

Изобретение относится к мостостроению и может быть использовано для изготовления взаимозаменяемых коробчатых блоков — "слепков" мостовых конструкций. 5

Цель изобретения — снижение трудоемкости и повышение качества торцовых поверхностей, сопрягаемых на сухих стыках.

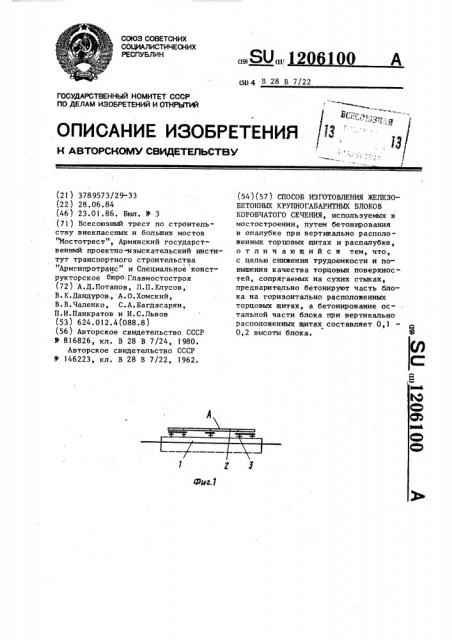

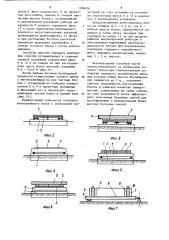

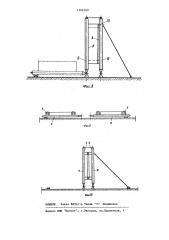

На фиг.1 — 6 показаны схемы тех- 10 нологических процессов, последовательно выполняемые при изготовлении опалубочных торцовых щитов с рабочими поверхностями К и о; на фиг.7 изготовление части блока с одной сты- 15 ковой поверхностью; на фиг.8 — добетонировка блока; на фиг.9 — раздельное изготовление двух частей блока; на фиг.10 — объединение двух частей блока в единый блок. 20

На плазу 1 по периметру и всей площади рабочей поверхности опалубочного торцового щита устанавливают металлические пластины-заготовки 2 толщиной 80 — 100 мм поверхностью, об- 25 работанной на строгальном станке, вверх, производят выверку Нх проектного положения в плане и профиле установочными винтами 3, после чего листы жестко закрепляют на плазу от смещений. Таким образом создается эталонная базовая рабочая поверхность A (фиг.i). На этой поверхности при последовательном изготовлении каждого торцового щита с рабочей

35 поверхностью b для ее формирования устанавливают указанные металлические пластины-заготовки 2 поверхностью, обработанной строгальным станком, вниз {фиг.2), при этом мест40 ные зазоры между стыковыми поверхностями A и 6 из листов 2 не превы-, шают 0,2 мм. !

Затем в проектное положение устанавливают опалубку 4, арматуру и производят омоноличивание бетоном 5 металлических листов (фиг.3) и после набора бетоном расчетной прочности готовый щит с рабочей поверхностью 6 снимают с плаза и устанавливают на технологическую линию изготовления блоков, Аналогичным образом изготавливают все щиты с рабочей поверхностью Ь, после чего металлические пластины 2, образующие 55 базовую рабочую поверхность А, с плаза демонтируют и на плаз устанавливают 1фиг.4 ) готовый торцовый щит

2 с рабочей поверхностью b вверх и на ней формируются рабочие поверхности

Д у последовательно изготавливаемых торцовых опалубочных щитов этого типа (фиг.5 и 6) с применением изложенных технологических процессов (фиг.2 и 3 ) при изготовлении щитов с рабочей поверхностью 5 .

Последним таким же образом изготавливают матричный щит-эталон с рабочей повсрхностью А, который при необходимости используют для изготовления дополнительного количества торцовых щитов, например в случае развития производственной мощности по выпуску данных блоков или для замены изношенного щита новым с теми же техническими параметрами.

Применяемая конструкция торцовых щитов обладает повышенной жесткостью и геометрической неизменяемостью при воздействии расчетных нагрузок и высокой степенью износоустойчивости рабочей поверхности у всех щитов, что обеспечивает повышение качества стыковых поверхностей изготавливаемых блоков и увеличивает срок службы опалубок с применением таких щитов.

Блоки изготавливают следующим образом.

На торцовом опалубочном щите-кондукторе 6 (фиг.7) при горизонтальном положении его рабочей поверхности

Ь устанавливают в проектное положение наружную 7 и внутреннюю 8 опалубки граней 9 блока и арматурный каркас 1О. После этого бетонируют блок

11 по всему поперечному сечению на неполную высоту с недобетонировкой на 0,1 — 0,2 Н, где Н вЂ” полная проектная высота блока, но не менее, чем на толщину этого слоя, назначенную проектом с учетом применяемого . материала для приторцовки блока 11 к рабочей поверхности Ь опалубочного щита и обеспечения необходимых технологических условий для выполнения работ с требуемым качеством.

После набора бетоном недобетонированного блока необходимой прочности торцовый опалубочный щит-кондуктор 6 (фиг.8) вместе с блоком 11 поворачивается вокруг шарнира, рабочую поверхность Ь щита-кондуктора 1 стыковая поверхность E блока ) устанавливают в вертикальное положение и фиксируют..Параллельно рабочей поверх12

Фиг. 2

Фиг. 3

1 2 5

5 б

Фиг.5

Фиг. Ф

9 2

0 0 8

Фиг.7

3 1206 ности 6 щита -кондуктора 6 на проектном расстоянии, равном Н (полная проектная высота блока ), устанавливают в вертикальном положении рабочую поверхность А второго торцового щита

12 и после выполнения необходимого комплекса подготовительных операций производится добетонировка 13 блока и при достижении бетоном расчетной прочности выполняют распалубку и 10 снятие готового блока с поста добетонировки.

Согласно другому варианту выполнения способа устанавливают в горизонтальное положение опалубочные щиты 15

6 и 12 и на каждом из них изготавливают часть блока высотой, например

0,4 — 0,45 Н (фиг.9), После набора бетоном необходимой прочности осуществляют поворот щитов 20 с изготовленными на них частями блоков с установкой их стыковых поверхностей о и A в проектное положение и фиксацией его и производят омоноличивание частей блока в единый блок 25 (фиг.10).

Предлагаемая технология позволяет изготавливать блоки с изменяемой гео! оо

4 метрией sa счет возможности установки опалубочных щитов 6 и 12 в наклонное и вертикальное положения.

Предусмотренная добетонировка блока на толщину О,! — 0,2 Н, где Н полная высота блока, определяется наличием в торце блока анкерных ниш глубиной не менее 15 см для преднапряжения высокопрочной арматуры и обеспечением надлежащей удобоукладываемости бетона при вертикальном положении торцового опалубочного щита, имеющего значительную, например 3 — 5 м, высоту, Бетонирование основной части крупногабаритного (в поперечном сечении ) блока при горизонтальном положении торцового опалубочного щита, при котором общая высота бетонирования снижается до 1 м, позволяет снизить трудоемкость изготовления блоков и повысить качество поверхностей, сопрягаемых на сухих стыках, за счет возможности более эффективного уплотнения бетонных смесей при бетонировании и использования более жестких бетонных смесей.

Фиг. 8

Фиг. У

ВНИИПИ Заказ 8620/16 Тираж а Подписное

Филиал ППП "Патент", r.Óæãîðoä, ул. Проектная, 4