Способ изготовления щеточных узлов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

09) (11) (SD 4

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ рl

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3719152/24-07 (22) 04,04.84 (46) 23.01.86. Бюл. Ф 3 (72) В.И.Дроздов, Н.Б.Анфимов и И.А.Васильев (53) 621.3.047.4(088.8) (56) Авторское свидетельство СССР

)1 237936, кл. Н 01 R 39/04, 1970.

Авторское свидетельство СССР

У 601776,. кл. Н 01 R 39/02, 1975. (54) (57 ) СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УЗЛОВ многоканальных токопередающих устройств, включающий гибку щеток путем рядовой намотки проволоки на профильную оправку с клиньями концентрично оси оправки в пределах рабочей величины профиля с переходом на шаговую намотку от одного витка к другому в зоне, подвергающейся срезу, термофиксацию и сборку щеточного узла, формовку технологического радиуса, о -т л ич а ю шийся тем, что, с целью улучшения качества изготовляемых щеточных узлов путем увеличения длины щетки по технологическому радиусу, устраняющей деформацию рабочей части щетки, увеличения рабочего прогиба щетки, а также .получения дополнительного натяжения прово.— локи щетки при формировании технологического радиуса, перемещают составные части оправки с проволокой до соприкосновения с клиньями оправки по технологическому радиусу с последующей повторной термофиксацией.

Изобретение относится к изготовленио токосъемных элементов электротехнических приборов и может быть использовано в областях приборостроения и электротехники.

Целью изобретения является улучшение качества изготовляемых щеточных узлов путем увеличения длины щетки по технологическому радиусу, устраняющей деформацию рабочей части, увеличения рабочего прогиба щетки, а также получения дополнительного натяжения проволоки щетки при формировании технологического ра.диуса.

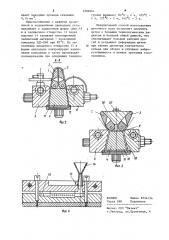

На фиг. 1-4 дано устройство, поясняющее предлагаемый способ изготовлеьпля щеточных узлов.

Проволоку 1 последовательно навивают на. профильные оправки 2, 3 и основание 4 (фиг. 2). С переходом на шаговую намотку от одного витка к другому с плотным прилеганием проволоки 1 к поверхности профильных оправок 2, 3 и основания 4.

Затем навитую проволоку 1 закрепляют к основанию 4 при помощи клиньев

5 и 6, прижимных винтов 7 и 8 и гаек 9, 10 и подвергают термофиксации.

После чего вынимают из основания направляющую прокладку 11 и к виткам проволоки 12 в местах, свободных от направляющей прокладки 11, проволоку

12 жестко соединяют, например, при помощи пайки с выводными проводами.

Приспособление с навитой проволокой 1 и подпаянными проводами устанавливают В заливочную форму (фи1 .4)

v в заливочное отверстие 13 через воронку 14 заливают изоляционный материал — эпоксидный компаунд, например, ЭД5-К6Н при 80+5 С. По зао полнению выпарного отверстия 15 в форме визуально контролируют полную заливку и затем производят полимеризацию при следующих температурных режимах: 80+5 С вЂ” 2 ч, !00+5 С—

2 ч, 120+5 C — 2 ч, 150+5 С вЂ” 3 ч.

По окончании полимеризации при способление с навитой проволокой 12 и опресованным основанием из эпоксидной смолы вытаскивают .из формы.

Далее формуют щетки по технологическому радиусу. Для этого освобождают профильные оправки 2 и 3 от затяжки винтов 16 и 17 (фиг. 1) с последующим поворотом оправок 2 и 3 вокруг собственных осей на угол

1О

t5

90+5 до соприкосновения с клиньями 5 и 6. Таким образом, навитая проволока 1 вместе с профильными оправками 2 и 3 прижимается к клиньям 5 и 6, формируя технологический радиус Й на проволока.! щетки

18 (фиг. 3) . Повернутые на угол

90+5 профильные оправки 2 и 3 фик.— сируются клином 19 и закрепляются винтом 20.

Проволока 1 (фиг. 1) по заданной общей длине щетки 18 { фиг. 3) отсекается следующим образом: отрезные диски 21 и 22 при помощи ходовых винтов 23, 24 и ручек 25, 26 перемещают но виткам проволоки 1, как показано на фиг. 1. При помощи пружин 27 и 28 создают давление на проволоку 1 и прижимают ее к отрезному инструменту 29, 30 и таким образом происходит отсечение проволоки 1 по заданному размеру. После отсечения проволоки 1 сформованную щетку 18 вместе с приспособлением подвергают о температурным ударам (-60).+5 С и

120+5 С в количестве трех циклов с выдержкой по 2 ч на каждой из указанных температур. По окончании термофиксации приспособление разбирают, т.е. снимают клинья 5, б и 19 (фиг. 3), и снимают с основания 4 готовый щеточный узел 18.

Пример. Опробирование способа изготовления щеточных узлов проводится на проволоке марки ПНЭТ с диаметром 0,15 мм. Изготавливают пять щеточных узлов в следующем порядке, Проволоку 1 последовательно навивают на профильные оправки 2, 3 и основание 4 (фиг.

С переходом на шаговую намотку от одного витка к другому с шагом

0„8 мм и с плотным прилеганием проволоки 1 к поверхности профильных оправок 2, 3 и основания 4, Усилие при намотке проволоки 1 составляет

100 Гс. Затем навитую проволоку 1 фиксируют в пазах основания 4 при помощи клиньев 5, 6 и жестко закрепляют винтами 7, 8 и гайками 9, 10.

Далее проволоку 1 термофиксируют о при 150 С в течение 3 ч с дальней-. шим охлаждением с печью. После охлаждения приспособления вь;.имают направляющую прокладку 11 и к виткам проволоки 12 (фиг. 2 и 3.) в местах, свободных от направляющей прокладки 11, к проволоке 12 подпаивают выводные провода сечением

0,14 мм

Приспособление с навитой проволокой и подпаянными проводами устанавливают в заливочную форму (фиг.4) и .в заливочное отверстие 13 через воронку 14 заливают изоляционный заливочный материал — эноксидный компаунд ЭД5-К6Н при 85 С. По заполнению выпарного отверстия !5 в форме визуально контролируют заполнение компаунда и затем производят полимеризацию при следующих темпера1206864 4 турных режимах: 82 С вЂ” 2 ч, 105 С

2 ч, 125 С вЂ” 2 ч, 145 С вЂ” 3 ч.

Предлагаемый способ изготовления щеточного узла позволяет получить щетки с большим технологическим радиусом и большей общей длиной, что обеспечивает большой рабочий прогиб.и устраняет деформацию щетки

10 при охвате диаметра контактного кольца при сборке и улучшает виброустойчивость и момент трогания токосъемника.

Филиал ППП Патент г.ужгород, ул.Проектная, 4