Устройство для правки металлической ленты

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (И) А

ОПИСАНИЕ ИЗОБРЕТ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТБУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA (21) 3688228/25-27 (22) 13.01.84 (46) 30.01.86. Бюл. М - 4 (71) Конструкторско-технологическое бюро "Союзтехноприбор" (72) А.А.Акопов (53) 621.982.45(088.8) (56) Авторское свидетельство СССР

У 770600, кл. В 21 П 1/02, 1978. (54)(57) 1. УСТРОйство для лРАвки

МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ, находящейся в рулоне, размещенном на барабане, содержащее установленные по ходу технологического процесса механизм правки в виде корпуса с размещенными в нем правильными роликами и привод механизма правки, о т л и— ч а ю щ е е с я тем, что, с целью

А повышения качества правки путем снижения влияния на него упругости ленты и радиуса рулона, ролики кинематически связаны между собой, один из роликов снабжен упругой оболочкой и подпружинен в вертикальной плоскости, а устройство снабжено средством контроля радиуса рулона ленты, средством контроля скорости правки и датчиком числа оборотов привода механизма правки, при этом ось, подпружиненного ролика кинематически связана со средством контроля радиуса рулона ленты, а ось другого ролика кинематически связана с приводом механизма правки и со средством контроля скорости правки.

1207553

2. Устройство по п.1, о т л и— ч а ю щ е е с я тем, что средство контроля радиуса рулона ленты выполнено в виде щупа, установленного на оси с возможностью контактирования одним концом с рулоном лентЫ в месте его наибольшего радиуса, и закрепленных на упомянутой оси на другом конце щупа двух кулачков с воэможностью контактироИзобретение относится к автоматизации вспомогательных процессов штамповки деталей иэ рулонного материала и может быть использовано для правки рулонной ленты перед дальнейшей ее обработкой в прессах.

Цель изобретения - повышение качества правки материала, возможность высокоскоростного процесса правки ленты и автоматического регулирования правильных элементов в зависимости от радиуса рулона.

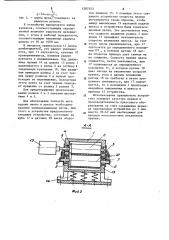

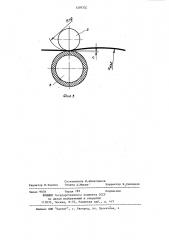

На фиг. 1 схематически изображено предлагаемое устройство для правки металлической ленты, общий вид, на фиг.2 — разрез А-А на фиг.1, на фиг.3 — схема процесса правки ленты между роликами.

Устройство для правки металлической ленты состоит из корпуса 1, жесткого ролика 2 и покрытого упругой оболочкой ролика 3, связанных между собой шестернями 4 и 5 и уста" новленньм в подшипниках 6 и 7. Ролик

3 через1 подшипники 8 и 9 связан с кулачками 10, жестко связанными со щупом 11 контроля радиуса рулона 12, а через подшипники 8 — с планкой

13 и пружинами 14. Ролик 2 имеет воэможность соединения с приводом 15, роль которого может выполнять любой электро-, пневмо или гидроагрегат.

В устройстве для правки металлической ленты предусмотрено также устройство

16 контроля скорости правки, состоящее из щупа 17 и датчика 18 числа оборотов привода 15.

Устройство работает следующим образом. вания с осью. подпружиненного ролика.

3. Устройство по п.1 о т л и— ч а ю щ е е с я тем, что средство контроля скорости правки ленты выполнено в виде щупа, установленного на оси с возможностью контактирования одним концом с лентой, а другим — с датчиком числа оборотов привода механизма правки, Лента иэ рулона 12 пропускается между роликами 2 и 3 под концом щупа 17 в механизм 19 валковой подачи пресса. При этом щуп 11 поднят в

5 вертикальное положение и кулачкамй

10 через подшипники 8 и 9 ролик 3 от отведен от ролика 2 с зазором. После заправки ленты щуп 11 опускается

1 на рулон 12, включается привод 15 устройства, и ролики 2 и 3 начинают процесс правки, который происходит за счет обратного прогиба ленты в месте контакта роликов 2 и 3 и при котором наблюдается пластическая

15 деформация нижнего поверхностного слоя ленты, которая после обратного прогиба в роликах 2 и 3 за счет остаточной упругости возвращается в промежуточное прямолинейное положение, т.е. правится. Так как с уменьшением . радиуса рулона 12 радиус изгиба " ч ленты уменьшается, т.е. увеличивается кривизна ленты, необходимо постоянно регулировать и радиус правки R или глубИну .) деформации ролика

3, чтобы достигнуть качественной правки ленты. Для плавного регулирования глубины деформации ролика 3 в зависимости от радиуса рулона 12 и упругости материала ленты в конструкции устройства предусмотрена следящая система, состоящая из кулачков 10 и щупа 11. Радиус кривизны .

35 рабочей поверхности кулачков 10 в зависимости от угла их поворота определен экспериментально..В то же время угол поворота кулачков в зависимости от радиуса Rp

40, рулона 12 определяется по формуле

Rp (f -2агсэ л

2 где, †длина щупа, следящего за радиусом рулона.

К устройству прилагается набор кулачков, соответствующих определенной величине упругости материалов, с углом рабочей поверхности, соответствующим изменению радиуса рулона от 50 до 1000 мм.

В процессе правки рулон 12 ленты разматывается, его радиус уменьшается, щуп 11 опускается, кулачки 10 проворачиваются, изменяя радиус контакта с подшипниками, Под давлением пружин 14 на планку 13 ролик 3 вдавливается в ролик 2 на глубину h задаваемую кулачками 10, При вращении приводом ролика 2 за счет трения между роликом 2 и лентой происходит ее перемещение. Вследствие этого лента за счет трения передает вращение от ролика 2 ролику 3.

Для предотвращения проскальзывания ролики 2 и 3 связаны шестернями 4 и 5.

Для обеспечения точности шага подачи ленты в прессе необходимо наличие компенсационной петли. Для этого в устройстве предусмотрено следящее устройство, состоящее из щупа 17 и датчика 18 числа оборо1207553 4 тов привода 15. С помощью этого сле дящего устройства скорость правки регулируется таким образом, чтобы между механизмом 19 валковой подачи

5 пресса и устройством была компенсационная петля. Это достигается тем, что скорость вращения ролика 2 приводом 15 превышает незначительно скорость штамповки пресса. За счет

ip этого петля увеличивается, щуп 17 опускается до определенного положения III, в котором датчик 18 числа оборотов привода дает сигнал на их снижение. Скорость правки ленты снижается, петля уменьшается, щуп

17 поднимается до определенного положения 11, в котором датчик 18 дает сигнал на увеличение скорости правки, если в данном положении

2р датчик 18 не сработал и петля продолжает уменьшаться, щуп 17. поднимается, то в положении 1 происходит аварийное выключение и пресса и привода 15 устройства.

25 Использование правильного устройства повышает качество правки и производительность прессового оборудования за счет сокращения периода переналадки устройства до 5 мин

30 вместо 30-40 мин необходимых для наладки многоналковых механизмов правки.

120755"

Составитель И.Айнетдинов

Техред Л.Микеш Корректор В.Синицкая

Редактор И.Товтин

Филиал III1II "Патент", г. Ужгород, ул. Проектйая, 4

Заказ 90/8 Тираж 783 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, )К-35, Раушская наб,, д. 4/5