Штамп для объемной штамповки поковок

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Я»-, ° 6,;»: »

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3707407/25-27 (22) 07,03.84 (46) 30.01.86. Бюл. ¹ 4 (72) В,М.Каковин, С.T.Басюк и В.Б.Карпов (53) 621.777 (088.8) (56) Патент Германии № 731129, кл 7 С 13/02 1943 (54)(57) IUTAMII ДЛЯ ОБЬЕМНОЙ ЩтАмПОВКИ ПОКОВОК преимущественно с кольцевыми выступами, содержащий верхнюю и нижнюю половины с гравюрами, образующими ручей, и смен„„SU„„1207612 А (594 В 21 J 13/02 ные вставки, размещенные в гнездах половин штампа, о т л и ч а ю щ и йс я тем, что, с целью повышения стойкости и срока службы штампа, вставки выполнены в виде колец прямоугольного сечения из материала более пластичного, чем материал половин штампа, причем на кромках вставок со стороны дна гнезда выполнены фаски, высота которых равна величине радиуса закруглений между стенкой и дном гнезда, а высота вставки составляет 0,25-1,0 глубины полости ручья в зоне оформления выступа поковки.

1207612

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для изготовления поковок, имеющих кольцевые выступы, высота которых зна. чительно превышает толщину, Целью изобретения является повьппение стойкости и срока службы штампа.

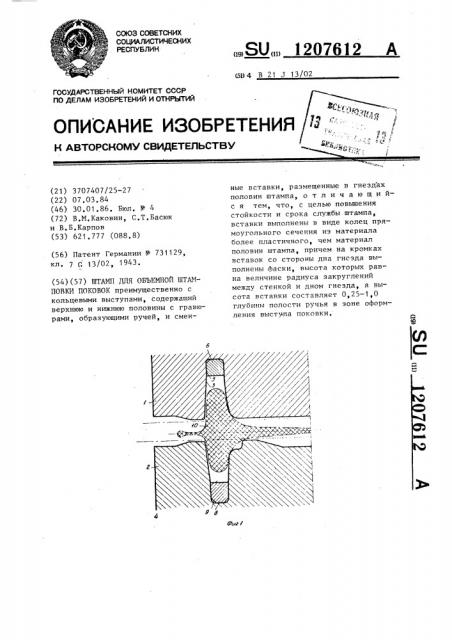

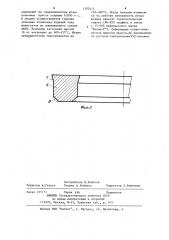

На фиг.1 показан штамп, разрез; на фиг,2 — увеличенное изображение вставки.

Штамп состоит из верхней 1 и нижней 2 половин, выполненных с формообразующими гравюрами 3, образующими ручей с рабочей полостью 4.

Полость 4 имеет глубокие коль" цевые впадины 5, в гнездах донной части которых помещены вставки 6 в виде колец прямоугольного сечения.

На боковой поверхности каждой вставки с наружной и внутренней стороны выполнены кольцевые посадочные пояски 7 в виде конических выступов, совпадающих своими основаниями с верхним торцом вставки. Угол наклона образующих конических поверхностей поясков 7 и а оси последних составляет 5-30

На кромках нижнего торца:зставки выполнены фаски 8, высота которых соответствует величине радиуса закругления дна гнезда корпуса. Между фасками 8 и закругленными углами дна корпуса образованы кольцевые полости — каналы 9, Перед сборкой обе половины корпуо са штампа нагревают до 100-150 С, затем в глубокую кольцевую полость ручья каждой половины вводят вставку 6, Поскольку стенки рабочей по.ности 4 имеют штамповочные уклоны, в .тавка свободно опускается в гнездо кольцевой впадины 5 и зависает на посадочных поясках 7. После этого на вставку устанавливают кольцевой талкатель и сообщают ему постепенно возрастающую нагрузку, под воздействием которой происходит смятие конических посадочных пояска>з 7, и вставка опускается в гнездо до о упора ее нижнего торца в дно последнего. Во время опускания вставки в случае наличия плюсового или минусового отклонения ее наружного и внутреннего диаметра от соответствующих размеров гнезда происходит упругая деформация вставки, компенсирующая укаэанное отклонение, Плотная посадка вставки в гнезде и заполнение зазоров между их стенками достигается эа счет остаточной деформации посадочных поясков 7, Штамп работает следующим образом.

Перед началом цикла на поверхность гравюры 3 ручья наносят технологическую смазку. В рабочую полость 4 ручья нижней половины 2 корпуса укладывают нагретую до температуры деформирования заготовку 10 и включают привод штамповачного пресса, траверса которого вместе с верхней половиной 1 штампа совершает рабочий ход в сторону нижней половины 2 с заготовкой 10. Под воздействием усилия пресса заготовка деформируется и ее металл заполняет полость ручья, в том числе и кольцевые впадины 5. При взаимодействии половин 1 и 2 штампа в рабочей полости 4 "запирается" воздух и газообразные продукты выгорания смазки, Поскольку стенками вставки 6 и гнездом корпуса нет абсолютна герметичного соединения, газообразные продукты, вытесняемые из полости ручья металлов зягатов2 ки под давлением до 40 кгс/мм проникают через микрощели в кольцевые каналы 9 и скапливаются там, создавая избыточное давление, Металл заготовки 10 касается верхнего торца вставки 6 сначала в нескольких местах, создавая во вставке напряжения сжатия и изгиба, а по заполнении металлом всего объема рабочей полости 4 контакт металла заготовки со вставкой происходит уже па всей поверхности торца последней, Половины 1 и 2 корпуса штампа смыкаются по поверхности разъема, и формообразование поковки на этом заканчивается.

После снятия деформирующего усилия и отвода траверсы пресса с верхней половины 1 штампа избыточное давление газов, скопившихся в каналах 9, воздействует на поверхность выступов поковки, способствуя извлечению последней из полости ручья штампа.

Пример,Изготавливают штамп из стали 5ХНМ с кольцеобразными вставками иэ стали 45, Штамп устаСоставитель В,Бещеков

Техред А.Бабинец Корректор Г,Решетник

Редактор А.Гулько

Заказ 121/11 Тираж 656 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r, Ужгород, ул. Проектная, 4 навливают на гидравлическом штамповочном прессе усилием 10000 т с, В штампе осуществляется горячая объемная штамповка изделий типа шпангоутов из алюминиевого сплава

АМГ6. Исходные заготовки массой

16 кг нагревают до 400-430 С. Штамп предварительно подогревается до

1207612 4

250-380 С, Перед началом штамповки на рабочую поверхность ручья штампа наносят технологическую смазку (80-85Х. графита в смеси с 15-207. минерального масла

"Вапор-Т"). Деформация осуществляется за одинход пресса.До выходаштампа из строя отштамповано950 поковок.