Способ восстановления изношенных шеек валов

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК (19) (11) (51) 4

ОПИСАНИЕ ИЗОБРЕТ

Н ABT0PCH0MV СВИДЕТЕЛЬСТВУ.Диг, 7

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3590233/25-27; 3741673/25-27 (22) 24.05.83 (46) 30.01.86. Бюл. Р 4 (72) З.С. Дагис (53) 621.791.3 (088.8) (56) Гельберг Б.Т. и др. Ремонт промьппленного оборудования. М, Высшая школа, 1981, с. 108-111, рис. 62Б. (54)(57) 1. СПОСОБ ВОССТАНОВЛЕНИЯ

ИЗНОШЕННЫХ ШЕЕК ВАЛОВ, при котором производят механическую обработку изношенных шеек, изготовление разрезных ремонтных оболочек и присоединение их к шейкам, о т л и ч а юшийся тем, что, с целью повышения надежности валов, стыки оболочек при их присоединении размещают в зоне наименьшего износа шейки.

2. Способ по п.1 о т л и ч а ющ и.й с я тем, что перед механической обработкой изношенных шеек производят отжиг.

Изобретение относится к восстановлению изношенных шеек валов установкой дополнительных деталей.

Целью изобретения является повышение надежности восстановленных валов.

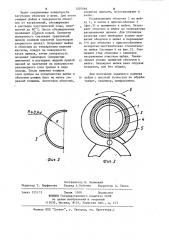

На фиг.1 показана оболочка, изготовленная по форме разрезной втулки; на фиг.2 — то же, изготовленная в виде разрезного полукольца; на фиг.3 — то же, прижатая к шейке при помощи приспособления.

На чертежах приняты следующие обозначения: 1 — шейка вала, диаметр шейки вала подготовленной для установки оболочки; 2 — металлическая оболочка, выполненная в виде разрезной втулки, о — зазор в стыке оболочки; 3 — оболочка, выполненная в виде разрезного полукольца, 1 — радиус оболочки; 4 — теплостойкая прокладка приспособления, предназначенная для прижатия оболочки к шейке вала; 5 — приспособление для прижатия оболочки к шейке вала, выполненное в виде клещей; 6 — условное изображение возвратно-поступательного вращения оболочки относительно шейки вала после расплавленин припоя.

Способ включает следующую совокупность операций; отжиг изношенных шеек, механическую обработку изношенной шейки перед установкой оболочки, построение эпюры нагрузок, действующих на шейку вала, и определение участка поверхности шейки с наименьшей нагрузкой; приготовление припоя, нанесение слоя припоя на оболочку и шейку, сборку оболочки с шейкой, прижатие оболочки к шейке, нагрев оболочки и шейки до температуры плавления припоя; уменьшение усилия прижатия оболочки и перемещение ее относительно шейки возвратно-вращательно; совмещение оболочки и шейки в заданном положении; увеличение усилия прижатия оболочки к шейке и охлаждение; обработка шейки с оболочкой на номинальной размер.

Пример. Коленчатый вал изготовлен из стали 65Г. Номинальный диаметр коренной шейки 110 мм. Поле допуска на размер 0,015 мм. Длина лейки и = 56 + 0,200 мм. Радиус галтели Р, = 6,0-0,5 мм. Наименьшая предельная температура -45 С.

07666 а

Наибольшая допустимая кратковременная температура шейки в условиях о эксплуатации +120 С. Толщина слоя припоя на сторону Х„ = 0,05О, 15 мм.

Определяем диаметр шейки о пе ред установкой оболочки пс фо муле = н 2 „„, мм, где а

I номинальный диаметр шейки по чертежам, общий припуск на обработку шейки перед установкой оболочки на сторону е

Определяем общий припуск на диаметр шейки по формуле оБ (2 щ + „ 2, )(3,Ô ° <,g )

20 гдс Е„,, — предельный износ поверхности на сторону, равный

7, = к 8, 2 7 „Б -(2Х 2Ял+ ф q,„ e) Z Z u где Z — толщина слоя ленты, обладающего улучшенной смачиваемостью припоем.

В данном примере общий припуск на механическую обработку шейки определяют по формуле (2) где — коэффициент предельного износа шейки (К = 10-4) (чем точнее изготовлена шейка, тем больше величина коэффициента. ), 4 — допуск на диаметр шейки

1 толщина слоя припоя на сторону (3u = 0,05-0,15 мм), принимаем Е, = 0,10 мм, — погрешность установки и

35 закрепления вала Z О 12э П

0,30 мм, принимаем

= 0,15 мм.

Согласно изобретению оболочки изготавливают как иэ однородного, 40 так и из биметаллического листового или полосового материала, который состоит из слоя материала, обладающего хорошей смачиваемостью припоем, и слоя особо износостойкого материала в заданных условиях.

При восстановлении шеек установкой биметаллической оболочки общий припуск на обработку изношенной шейки определяют по формуле

0 = rn — 2R,, мм

Для шеек с одной галтелью (6) (28 0,015+2,01+0,20) 1,5 = 1,0 мм.

Общий припуск (Z ) отсчитывают

OSLO от номинального размера в тело шейки. По формуле (1) определяют, что диаметр коренной шейки перед установкой оболочки равен 109 мм.

Ориентировочно толщину оболочки h находят по следующей формуле

"=Е„„„ AM,мм (4) где М вЂ” общий односторонний припуск на механическую обработку шейки после соединения оболочки с шейкой.

Для обработки шлифованием принимают дМ в пределах 0,2-1,0 мм. Для данного примера принимают а @ =

= 0,6 мм. По формуле (4) находят, что общая толщина оболочки должна быть равной h = 1,1 мм.

Размеры заготовки для оболочки определяют по следующим формулам.

Длина заготовки оболочки после подгонки стыков равна к- (д+Z,О Z„), мм (5) где J — диаметр шейки, подготовленной для установки оболочки, 4 p — толщина слоя припоя между шейкой и оболочкой.

Ширина оболочки 1 для шеек с двумя галтелями, равна

1207666 температуры нагрева шеики в условиях эксплуатации. Для увеличения качества и надежности восстановленных валов (уменьшения термического влияния на деталь, повышения температуры работы паянного соединения и получения воэможности повторного восстановления валов) применяют припой, в котором в процессе пайки при охлаждении, а также после пайки происходят изменения, приводящие к заметному увеличению температуры распайки соединения по сравнению с температурой пайки.

Для получения равномерной, заданной толщины слоя припоя в соединении и интенсификации разрушения окисных пленок в расплавленный припой перед нанесением его на шейки и оболочку добавляют металлический, тугоплавкий смачиваемый припоем микропорошок (например, медный) зернистость которого выбирают по величине заданного зазора между оболочкой и шейкой. В данном примере наибольшие размеры частиц порошка не должны превышать 0,1 мм, а наименьший размер частиц ориентировочно 0,05 мм.

Для добавления в припой применяют металлический порошок, спо, собствующий увеличению температуры ,; распайки.

t0

Шейки валов в машинах обычно воспринимают нагрузки, изменяющиеся по величине. Причем, например, ".а шейках коленчатых валов, действуют закономерно изменяющиеся сие= — к, 40

55 зом. где е — длина шейки по чертежу,мм, — радиус галтели, мм.

Оболочка выполняется в виде разрезного кольца или разрезного полукольца.

Цилиндрические оболочки изготавливают с зазором в стыке, равным или больше 0,05 диаметра шейки и меньше 1,5 d (фиг.1). Оболочки, выполненные в виде полуколец, имеют кривизну по внутренней поверхности, радиус которой R равен или больше

0,4 диаметра шейки.

Припой выбирают с учетом температуры нагрева шейки в условиях эксплуатации. Температура распайки должна быть не менее, чем на 40 процентов больше наибольшей допустимой лы. Шейки имеют нагруженные участки: поверхности и разгруженные. Для обеспечения более надежной работы восстановленных шеек валов целесообразно стыки концов свертных втулок размещать на участках шеек, воспринимающих наименьшие усилия.

Для определения этих участков строят эпюру сил, действующих на шейку вала. Участки поверхности шеек, воспринимающие наименьшую нагрузку по эпюре, отмечают на поверхностях вала, прилежащих к шейке.

Поэтому для соединения оболочек с шеиками коленчатых валов можно применять легкоплавкие оловяно-свинцовые припои, содержащие элементы повышающие температуру распайки.

Пайку производят следующим обраСоставитель В, Белинкий

Рвдактор Т. Парфенова Техред А.Бабинец Корректор А. Тяско

Заказ 125/13

Тираж 1000 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4

$ 1

Лудят соединяемые поверхности заготовок оболочек и шеек. Для этого очищают шейки и поверхности оболочек от загрязнений, обезжиривают в растворе каустической соды, подогретой до 80 С. После обеэжиривания промывают горячей водой. Промытую поверхность смазывают травленной цинком соляной кислотой (раствором хлористого цинка). Нагревают шейки и оболочки до температуры кипения кислоты, кладут на поверхность куски припоя, затем поверхность посыпают нашатырем (хлористым аммонием) и растирают жидкий припой паклей до получения на поверхности равномерного слоя припоя в виде полуды. После лужения толщина слоя припоя на поверхностях шейки и оболочки должна быть не менее заданной толщины. Заготовки оболочек, 207666 Ь покрытых припоем, изготавливают в запас„

Устанавливают оболочку 2 на шейку 1, а затем в приспособление 5 (фиг.3) и прижимают к шейке. Нагревают оболочку и шейку до температуры . расплавления припоя. Для улучшения качества слоя уменьшают усилие прижатия оболочки к шейке и перемещают

5-6 раз оболочку с приспособлением возвратно-поступательно относительно шейки (позиция 6 на фиг.3). Совмещают стык оболочки с наименее нагруженным участком шейки. Увеличивают усилие прижатия оболочки к шейке. Охлаждают шейки вала обдувая воздухом, или без обдува.

Для получения заданного размера

20 шейки с высокой точностью ее обрабатывают, например, шлифованием.