Устройство для нанесения покрывающего состава на наружную поверхность изделий

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГ1УБЛИК

ОПИСАНИЕ ИЗОБРЕТЕ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ

Ю

Ю 1 3

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3824605/23-05 (22) 17.12.84 (46) 30.01.86.Бюл. № 4 (71) Московское специальное конструкторское бюро Научно-производственного объединения нНефтехимавтоматика (72) А.И.Ермошин, В.А.Малышев, Е.Л,Озеров и А.А.Зотов (53) 678.05 (088.8) (56) Авторское свидетельство СССР

407589, кл. В 05 В 15/00, 1970.

Авторское свидетельство СССР

¹ 642012, кл. В05 В 13(00, В 05 С 15/ОО, 1977. (54) 1,57) 1, УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ

ПОКР11ВАИЩЕГО СОСТАВА НА НАРУЖНУИ ПОВЕРХНОСТЬ ИЗДЕЛИЙ, содержащее разъемную рабочую камеру, образованную по меньшей мере двумя элементами, один из которых имеет колпакообразную форму, установленное по меньшей мере на одном из элементов приспособление для подачи покрывающего состава на поверхность изделия и приводы, причем элементы камеры смонтированы на неподвижном основании с возможностью относительного перемещения, о т л и„„SU.„ I 207784 А (51) 4, B 29 С 41/20, 41/36//В 29 L

/ ч ающе е с я тем, что, с целью повышения экономичности процесса нанесения покрытий, оно снабжено шарнирно смонтированной на основании с возможностью поворота в вертикаль— ной плоскости от привода рамой, на которой смонтированы элементы камеры, последняя имеет разъем в горизонтальной плоскости, а другой элемент расположен под элементом колпакообразной формы и выполнен состоящим по меньшей мере из двух поворотных пластин, причем элемент колпакообразной формы смонтирован на раме неподвижно, а пластины другого элемента — шарнирно с возможностью поворота в вертикальной плоскости для образования разъема.

2. Устройство по и. 1, о т л и— ч а ю щ е е с я тем, что каждая пластина имеет вогнутую форму и выполнена с соединенным с приспособле— нием для подачи покрывающего состава сливным отверстием в ее центральной части и с расположенным по периметру пластины ограничительным буртиком.

1207784

30

Устройство содержит также пневмопривод 10 для поворота рамы 2 вместе с элементами камеры, при этом шток 11 пневмопривода 10 посредством шарнира 12 с поворотной рамой 2, а корпус пневмопривода 10 посредством шарнира 13 — с неподвижным основанием 1, Кроме того, устройство

55 содержит пневмоприводы 14 — 16 для геремещения пластин 4. 1Птоки 17 — 19 г.невмоприводов 14 — 16 связаны с плас-.

Изобретение относится к .устройствам для нанесения покрывающего соста- ва на поверхность изделия, в частности к устройствам для нанесения смазки на наружную поверхность .эластичных камер (дорнов) перед сборкой на них деталей резиновых сапог.

Цель изобретения — повышение экономичности процесса нанесения покрытий. !О

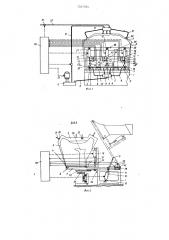

На фиг. 1 изображено устройство, общий вид; на фиг. 2 — вид A на фиг. 1; на фиг. 3 — разрез В>-Б на фиг. 1; на фиг. 4 — разрез .В-В на фиг. 3. 15

Устройство содержит неподвижное основание 1, на котором шарнирно смонтирована с возможностью поворота в вертикальной плоскости рама 2.

На последней смонтированы рабочая камера, образованная по меньшей мере двумя элементами. Элемент 3 камеры имеет колпакообразную форму и смонтирован на раме 2 неподвижно, а другой из элементов камеры выполнен состоящим по меньшей мере из цвух поворотных пластин 4 с ограничительными буртиками 5 по их периметру.

С целью нанесения покрывающе.го состава одновременно на два изделия количество пластин 4 может быть равно четырем и т.д.

При этом элемент 3 расположен над пластинами 4 с возможностью

35 охвата последних по периметру, а пластины 4 смонтированы на раме 2 посредством шарниров 6 с возможностью поворота в вертикальной плоскости для образования разъемов. Плас — о тины 4 имеют вогнутую форму и выполнены со сливными отверстиями 7 в их центральной части (фиг. 3 и 4), вязанными трубопроводами 8 с емкостью 9 приспособления для подачи покрывающего состава на >поверхность иэделия. тинами 4 посредством тяг 20 — 23 через шарниры 24 — 26, Корпусы пневмоприводов 1 4 — 16 соединены с поворотной рамой 2 с помощью шарниров 27 — 29.

На внутренней поверхности элемента 3 камеры установленыприспособления ля подачи покрывающего состава на поверхность изделия, например форсунки 30, связанные трубопроводом 31 с емкостью 9 с покрывающим составом, подаваемым к форсункам 30 с помощью электронасоса 32, Трубопроводом 33 приспособление для нанесения смазки связано с пневмосетью 1,не показана)

На неподвижном основании 1 установлены датчики 34 для контроля наличия кареток 35 с закрепленными на них дорнами 36 для изделий на позиции нанесения покрывающего состава.

Управляющими элементами для датчиков 34 являются флажки (не показаны), связанные с каРетками 35.

Исходное и рабочее положения рамы 2 контролируется датчиками 37 и 38, закрепленными посредством кронштейна 39 на основании 1. Управляющий элемент 40 для датчиков 37 и 38 установлен на подвижной раме 2, На подвижной раме 2 установлены датчики 41 — 43 для контроля исходного положения пластин 4 и датчики 44 — 46 для контроля рабочего положения пластин 4.

Управляющие элементы 47 — 49 для датчиков 41-46 установлены на штоках 17 — 19 пневмоприводов 14 — 16.

Сигналы с датчиков 34, 37, 38 и 41-46 поступают в систему 50 управления, которая связана с исполнительными элементами. пневмоприводами 10, 14 — 16, электронасосом 32, электропневмоклапаном 51 и электрогидроклапаном 52, Для подачи кареток 35 с закрепленными на них дорнами 36 на позицию нанесения покрывающего состава имеется конвейер 53.

Датчики 34, 37, 38 и 41-46 — бесконтактные, типа КВД-6М.

Устройство для нанесения смазки на поверхность изделия работает сле,цующим образом.

Перед нанесением покрывающего состава, например, смазки на поверхность изделия, элементы устройства устанавливаются в исходное положение: шток 1! пневмопривода 10 полностью выдвинут, вследствие чего поворотная

1207784

30 рама 2 с размещенными на ней элементами находится в верхнем положении (штрихпунктирное изображение на фиг. 2 ) . При этом управляющий эле мент 40 взаимодействует с датчиком 37, выдающим в систему 50 управления сигнал о-нахождении рамы 2 в исходном положении; штоки 17 — 19 пнев.моприводов 14 — 16 полностью втянуты, вследствие чего пластины 4 нахо- 10 дятся в верхнем положении (штрихпунктирное изображение на фиг, 1)

При этом управляющие элементы

47 — 49 взаимодействуют с датчиками 41 — 43, выдающими в систему 50 )5 управления сигналы о нахождении пластин 4 в исходном положении; элект— ронасос 32 включен и нагнетает смазочный материал в трубопровод 31.

При этом электропневмоклапан 51 и электрогидроклапан 52 закрыты.

На позиции нанесения смазки каретки 35 отсутствуют, следовательно, управляющие элементы, связанные с каретками 35, не взаимодействуют с датчиками 34, с которых в систему 50 управления поступает сигнал об отсутствии кареток 35 с дорнами 36 на позиции нанесения смазки.

После установки всех элементов устройства в исходное положение система 50 управления выдает в систему управления конвейером (не показана) сигнал, разрешающий подачу кареток 35 на позицию нанесения смазки.

Конвейер 53 начинает перемещаться, транспортируя каретки 35 с закрепленными на них дорнами 36 на позицию нанесения смазки.

При поступлении кареток 35 на по40 зицию нанесения смазки управляющие элементы (не показаны), закрепленные на каретках, взаимодействуют с датчиками 34, которые выдают в систему 50 управления сигнал о поступ45 ленни кареток на позицию смазки.

Система 50 управления выдает сигнал о поступлении кареток 35 на позицию нанесения смазки в систему (не показано) управления конвейером.

Система управления конвейером вьщает команду на его останов, в результате чего конвейер останавливается. После этого система управления конвейером выдает в систему 50 управ- 5 ления сигнал, разрешающий выполнение цикла нанесения смазки на дорны.

По этому сигналу система 50 управления вьщает команду на включение пневмопривода 10 ° При включении последнего его шток )1 втягивается, рама 2 перемещается вниз, приближаясь к горизонтальному положению.

При достижении рамой 2 горизонтального положения управляющий элемент 40 взаимодействует с датчиком 38, который вьщает в систему 50 управления сигнал о достижении рамой 2 горизонтального (рабочего) положения. По этому сигналу выключается пневмопривод 10, и включаются пневмоприводы 14 — )6, соответственно штоки 17 — 19 которых начинают выдвигаться, приводя в движение через шарниры 24 — 26 и тяги 2023 пластины 4 с буртиками 5. Пластины 4 поворачиваются на шарнирах 6 до совмещения в одну плоскость, параллельную плоскости рамы 2. При совмещении пластин 4 в одну плоскость с рамой 2 дорны 36 оказываются в загерметизированном объеме, ограниченном колпакообразным элементом 3 и пластинами 4. При этом штоки 17

19 пневмоприводов 14 — 16 полностью . выдвинуты, а управляющие элементы

47 — 49 взаимодействуют с датчиками

44 — 46, которые выдают в систему 50 управления сигналы о достижении пластинами 4 плоскости, параллельной плоскости рамы 2. По этим сигналам выключаются пневмоприводы

14 — 16, и включаются электропневмоклапан 51 и электрогидроклапан 52. ,Смазочный материал по трубопроводу 31 и сжатый воздух по трубопроводу 33 поступают в форсунки 30. Смазка наносится на поверхность изделий (дорны 36) в течение з аданного системой 50 управления времени, после чего электропневмоклапан 51 и электрогидроклапан 52 выключаются, и соответственно прекращается пода— ча смазочного материала и сжатого воздуха в приспособлении для нанесения смазки (форсунки 30) . Нанесение смазки на изделия заканчивается. Излишки смазочного материала, стекая по вогнутой поверхности пластины через сливные отверстия 7 по трубопроводам 8 поступают в емкость 9.

Устройство по командам системы 50 управления возвращается в исходное состояние. Последующие циклы нанесения смазки на поверхность изделий выполняются аналогично.

1207784

1207784

4)иг. 9

Составитель И.Буслаева

Техред З.Палий Корректор Т.Колб

Редактор E.Êoï÷à

Заказ

Филиал ППП "Патент", г.ужгород, ул.Проектная,4

140/19 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035,Москва, Ж-35, Раушская наб., д.4/5