Устройство для оребрения труб

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (51) 4 В 23 К 37/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3480302/25-27 (22) 02.08.82 (46) 07.02.86. Бюл. 11.- 5 (71) Всесоюзный научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения (72) Ц.N.Áåðåæíoâ, И.Г.Кладницкий, И.В.Антипов, В.М.З!ейбзон, В.П.Кукулин, В.Л.Перегуда, Н,А.Аппетьян, В.А.Омельчук, А.Я.Заславер и Е-.Ф.Петров (53) 621 791 ..039 1088. 8) (56) Севбо П.П. Конструирование и расчет механического оборудования.

Киев: Наукова думка, 1978, с.77, 80, фиг.34, 35а. (54) (57) УСТРОЙСТВО ДЛЯ OPESPEHHH

ТРУБ преимущественно проволокой, содержащее смонтированные на основании сварочную машину с роликовыми электродами, кассеты с проволокой, механизм центрирования труб, привод продольного перемещения труб, механизм отрезки п1зоволок, выпопненний в виде кольцевой обоймы с размещенными в ней ножами, и механизм вы„„ачи оребренных труб, о т л и ч а— ю щ е е с я тем, что, с целью по— вышения производительности путем совмещения операции отрезки проволок и продольной подачи оребренных труб, основание оснащено направляющими,расположенными параллельно направлению перемещения .труб, а кольцевая обойма механизма отрезки проволок оснащена колесами для ее продольного перемецения по направляющим и пружинами сжатия для соединения обоймы с основанием, расположенными параллельно направляющим.!

20939!

15 е

30

40

55

Изобретение относится к сварке, а именно к конструкции устройства для оребрения труб преимущественно проволокой.

Целью изобретения является повышение производительности путем совмещения процесса отрезки проволок и продольной подачи оребренных труб.

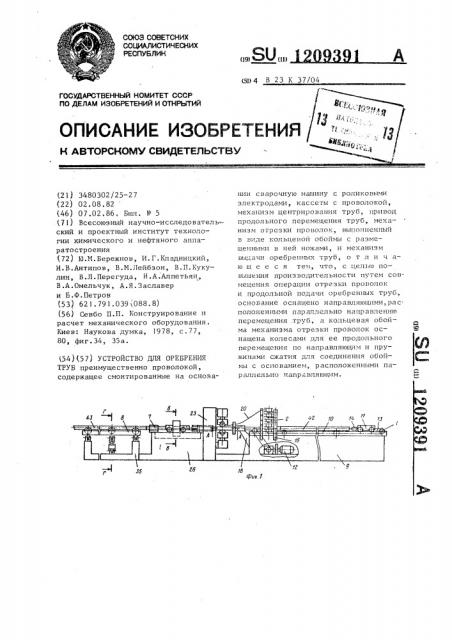

На фиr.1 показано предлагаемое устройство, вид сбоку; на фиг.2 — то же, вид в плане; на фиг.3 — разрез

А.-А на фиг.1; на фиг.4 — разрез Б — Б на фиг.1; на фиг.5 — разрез  — В на фиг.2; на фиг.6 — разрез à — Г на фиг.1.

Устройство содержит расположенны по ходу технологического процесса привод 1 перемещения трубы, блоки

2 кассет для проволоки, механизм 3 центрирования, роликовые электроды направляющую фильеру 5, механизм

Ь отрезки проволок, направляющун> фильеру 7, механизм 8 сброса ореб— ренной трубы.

Привод перемещения трубы выполнен в виде смонтированных на станине 9 направляющих 10, на которых подвижно установлена тележка 11.

11ривод тележки осуществляется от электродвигателя 12 и цепной передачи 13. !1а тележке закреплена сооспо с механизмом 3 центрирования цилиндрическая оправка 14 с заходным конусом, причем ось оправки параллельна направляющим !О. На станине смонтированы по ходу движения трубы призматические свободно вращающиеся на осях приемные р..:.. ки 15, служащие для загрузки трубы, поддержания ее в процессе перемещения.

Блоки кассет установлены на стойках 16, закрепленных на станине 9, и расположены по обе стороны ста— нины по ходу перемещения трубы, причем каждая кассета блока имеет возможность поворота вокруг оси стойки„ а ось стойки расположена перпендикулярно направляющим !О привода перемещения труб. Индивидуальный поворот каждой кассеты вокруг оси стойки 16 предусмотрен для обслуживания кассет, когда в них кончилась проволока.

Механизм центрирования выполнен в виде полого цилиндра 17, жестко закрепленного при помощи кронштейна 18 на станине 9 соосно с оправкой

1 2

14.На полом цилиндре 17 смонтированы направляющие каналы для проволоки, состоящие из наконечников 19, подводящих проволоку точно под роликовые электроды 4, и спиралей 20, соединяющих наконечники с кассетами.

Механизм центрирования закреплен на станине 9 в целях удобства обслуживания роликовых электродов и удобства заправки проволок под роликовые электроды.

Роликовые электроды смонтированы в электропроводных корпусах 21 с возможностью свободного вращения вокруг своих осей, причем оси вращения роликовых электродов перпендикулярны оси полого цилиндра 17. Корпуса жеcòêî закреплены на штоках пневмоци-. линдров 2, радиально располо>кенных относительно оси полого цилиндра 17 на стенке сварочной клети 23. Внутри клети установлен сварочный трансформатор (не показан), выводы вторичной обмотки которого подключены при помощи шин 24 и корпусов 21 к ( роликовым электродам так, что полярности электродов чередуются. На периферии роликовых электродов выполнены канавки, предотвращающие соскакивание проволоки из-под роли— ков в процессе сварки.

Направляющие фильеры 5 и 7 выпол- нены в виде полых корпусов, на внутренней поверхности которых имеются продольные канавки 25, служащие для предотвращения проворота труб в процессе сварки за счет перемещающихся в канавках приваренных к трубам проволок, фильеры установ— лены на краях основания 26 соосно с полым цилиндром 17, причем образующие продольных канавок одной фильеры совпадают с образующими канавок другой.

Механизм отрезки проволок установлен между фильерами 5 и 7 на направляющих 27 основания 26 с возможностью возвратно-поступательного перемещения вдоль оси фильер на колесах, свободно вращающихся на своих осях, и выполнен в виде охватывающей трубу кольцевой обоймы 28, внутри которой расположены радиально пневмоцилиндры 29. Штоки 30 пневмоцилиндров на концах имеют державки

31, в которых крепятся ножи 32. Механизм отрезки проволок соединен пру. жинами 33 растяжения с ушками 34 основания 26. Пружины расположены в

120939!

35

45 плоскости оси фильер симметрично относительно этой оси, т.е. параллельно направляющим 27.

Механизм сброса оребренной трубы выполнен в виде установленного 5 на основании 35 поворотного на осях

36 желоба 37, в котором установле— ны по ходу движения трубы призматические приемные ролики 38, свободно вращающиеся на осях 39. Поворот !О желоба 37 вокруг осей 36 осуществляется пневмоцилиндром 40, шарнирно соединенным с желобом 37 и основанием 35.

Устройство работает следующим об- !5 разом.

Работа начинается после приведения устройства в исходное положение, при котором проволока 41 из кассет заправлена в спирали 20 20 направляющих каналов, тележка 21 при. вода перемещения трубы находится в крайнем правом положении, роликовые электроды 4 максимально отведены от оси механизма 3 центриро-: вания, ножи 32 механизма 6 отрезки проволок максимально отведены от оси фильер 5 и 7, желоб 37 механизма сброса оребренной трубы 8 приведен в горизонтальное положение. 30

Устройство находится в полуавтоематическам режиме, но подготовка ,к работе производится в режиме ручного управления.

Труба-заготовка 42 укладывается на приемные ролики 15, призматический профиль которых обеспечивает продольное перемещение трубы заготовки без скатывания ее с роликов. Нажатием кнопки "Тележка влево включаетея электродвигаIt 40 тель 12 и при помощи цепной передачи 13 тележка 11 начинает движение влево по направляющим 10, при этом оправка 14 тележки входит внутрь трубы-заготовки и тележка проталкивает трубу-заготовку через полый цилиндр 17 механизма

3 центрирования под роликовые электроды 4 на расстояние, равное оголенному концу аребренной трубы. Нажатием кнопки "Стоп" тележка 11 останавливается

Концы проволок из спиралей 20 вручную проталкиваются через наконечники 19 под поднятые роликовые 55 электроды 4. Нажатием кнопки "Электроды вниз срабатывают пневмоцилиндры 22 и роликовые электроды прижимают находящиеся под ними концы проволок к трубе-заготовке.

Нажатием кнопки Сварка включается сварочный ток и задается движение тележке 11 с трубой-заготовкой, при этом проволоки привари— ваются к трубе-заготовке, в процессе сварки вытягиваются из кассет и через наконечники 19 поступают под роликоввее электроды. Осуществляется процесс сварки. Прижатые к проволоке и трубе-заготовке роликовые электроды за счет сил Френия вращаются с окружной скоростью, равной скорости движения трубы-заготовки.

В процессе сварки тележка 11, толкая трубу-заготовку, доходит до крайнего левого положения, срабатывает концевой выключатель, па команде которого выключается сварочный ток и тележке задается движе— ние вправо. При этом труба-заготовка остается на месте, а оправка

14 тележки выходит из нее. Дойдя да крайнего правого положения, по команде концевого выключателя тележка останавливается. После этого переключением тумблера устройство переводится в полуавтоматический режим работы.

Последующая труба-заготовка укладывается на приемные ролики !5.

Нажатием кнопки "Пуск задается дви жение тележки 11 влево. Оправка !

4 входит вну-трь трубы-заготовки и начинается совместное движение тележки и трубы-заготовки. В момент касания последующей трубы †загатонки с перваее, частична сваренной трубой, флажком, закрепленным на тележке 11, включается каеецевой выключатель, дающий команду на включение сварочного тока. При этом происхо— дит движение обеих труб-заготовок и довариваются проволоки на первой трубе-заготовке.

Для того, чтобы оставить правый конец первой трубы-заготовки и толкающий его левый конец ееоследующей трубы-заготовки неаребренным, чта необходима для их последующей сборки с трубной решеткой, предусмот. рено выключение сварочного тока концевым выключателем на этом участке, В процессе сварки левый конец первой трубы-заготовки проходит че— рез фильеру 5, механизм 6 отрезки проволоки и фильеру 7, при этом при5 12093 варенные к трубе проволоки перемеща- ются по продольным канавкам 25 обеих фильер.

В момент, когда начало участка с неприваренными проволоками на правом конце первой трубы оказывается под ножами 32 механизма отрезки проволок, флажком, закрепленным на тележке 11, включается концевой выключатель, дающий команду на 1Î вкл|очение пневмоцилиндров 29 механиз. ма отрезки проволок, при этом ножи, радиально перемещаясь со штоками 30

«невмоцилиндров, производят отрезку проволоки. После этого флажок тележкии 1 1 включает следующий конц е— вой выключатель, который дает коканду «а включение пневмоцилиндров 29 для отвода ножей 32 после от— резки. 20

В момент, когда конец участка с «еприваренными проволоками

«а евом конце следующей трубы также оказывается под ножами 32, флажок тележки включает по очереди 25 следующую пару концевых выключателей, результате чего производится отрезкаа «еприваренной проволоки в конi;å участка и отвод ножей. За один цикл механизм отрезки делает два . 3п реза на участке неприваренных к трубам проволок в месте их стыка, с:остыкованной с первой последующей трубы„ после чего вырезанные на

)том участке неприваренные K KoII — 35 цам труб проволоки падают в поддоны основания 26.

Фильера 7 исключает проворот первой трубы î-.íîñèòåëüíî последующей на участке с неприваренными 40 проволоками и обес«ечивает точное расположение про во Io K первой трубы под ножами 32 механизма отрезки про— волок.

Отрезка проволок производится при 45 цвижении труб, поэтому, когда ножи

32 врезаются в проволоки, за. счет заклинивания ножей в проволоках в

91 Ь процессе отрезки, механизм 6 отрезки проволок 6 перемещается по направляющим 27 со скоростью движе— ния труб, при этом пружины 33 растягиваются. После отвода ножей пружины возвращают механизм отрезки проволок в исходное положение.

Таким образом, в процессе отрезки участок неприваренных проволок, соединяющий трубы, отрезается и трубы разъединяются.

После отрезки проволок первая оребренная труба 43 поступает на приемные ролики 38 механизма 8 сброса оребренной трубы. По команде концевого выключателя срабатывает пневмоцилиндр 40, желоб 37 с трубой

43, лежащей на роликах 38, переводится в наклонное положение путем поворота вокруг осей 36 и оребренная труба 43 сбрасывается в накопитель (не показан). В конце поворота желоба 37 включается концевой выключатель, срабатывает пневмоцилиндр 40 и желоб возвращается в исходное положение для приема следующей оребренной трубы.

Дойдя до крайнего левого положения тележка 11 включает концевой выключатель, по команде которого выключается сварочный ток, и тележке задается движение вправо. В крайнем правом положении тележка останавливается, следующая труба-заготовка укладывается на приемные ролики 15. Нажатием кнопки "Пуск" данный процесс оребрения труб про— волокой повторяется.

Таким образом, устройство оребрения труб проволокой обеспечивает повышение производительности процесса оребрения труб благодаря исключению периодически повторяющихся операций заправки проволок в механизм центрирования, операций опускания и подъема роликовых электродов и операции снятия оребренной трубы.

120939 !

120939) 1209391

Составитель В. Писаренко

Редактор А.Шандор Техред А.Ач . Корректор О.Луговая

Заказ 365/18 Тираж 1000

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д, 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4