Способ поверхностно-пластической деформации

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,SU„, 209420 (511 4 В 24 В 39/04// В 24 В 11/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

Нтгде

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3720465/25-08 (22) 27.01.84 (46) 07.02.86.Бюл,M- 5 (71) Белорусский ордена Трудового

Красного Знамени политехнический институт (72) И.П.Филонов, Л.А.Олендер, В.В.Радкевич, А.Х.Букенгольц и В.Ю.Вайткус (53) 621.923.5 (088.8) (56) Пятосин Е,И. и др. Эффективность обработки деталей методом накатывания. Минск, БелНИИТИ, 1982, с,25-30. (54)(57) СПОСОБ ПОВЕРХНОСТНО-ПЛАСТИЧЕСКОИ ДЕФОРМАЦИИ, при котором совмещают механическое воздействие на обрабатываемую поверхность детали с ее нагревом и охлаждением, о тл и ч а ю шийся тем, что, с целью повышения геометрической точности и качества поверхности шариков, нагрев осуществляют до 550600 С, а охлаждение — до 400—

450 С, при этом нагрев и охлаждение шариков производят многократно, определяя количество циклов из условия требуемая окончательная твердость поверхности шара; твердость поверхности шара, полученная после первого цикла поверхностнопластической деформации; значение твердости поверхности шара до обработки.

1209420

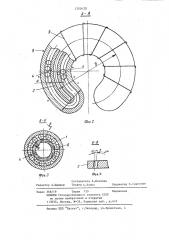

Из разгрузочного устройства 7 шарики попадают во внутреннюю полость инструмента 1, где они под действием газообразного потока, поступающего

40 через сопловые отверстия 4, обкатываются по внутренней торообразной поверхности, подвергаясь пластичес" кой деформации. Одновременно с обкаткой шарики нагреваются до 550- 00 С.

За счет наклона тангенциальных сопловых отверстий шарики, обкатываясь, одновременно перемещаются вдоль внутренней торообразной поверхности к патрубку 5, Пройдя через патрубок 5, шарики попадают в инструмент 2„ где они охлаждаются до 400-450 С и одновременно обкатываются. Затем цикл деформации с нагревом и охлаждением повторяется и при выходе из последнего инструмента шарики попадают на лоток.

Изобретение относится к машиностроению и может быть использовано при обработке шариков в подшипниковой промьппленности.

Цель .изобретения — повышение геометрической точности и качества поверхности шариков за счет ограничения роста зерна аустенита при одновременном увеличении твердости поверхностного слоя. 10

На фиг. 1 схематически представлено устройство для реа- лизации предложен но го способа; на фиг.2 — разрез А-А на фиг.1 на фиг. 3 — разрез Б-Б на фиг. 1; 15 на фиг. 4 — разрез В-В на фиг,3.

Устройство для осуществления предложенного способа содержит несколько пар рабочих инструментов 1 и 2, во внутренних торообразных полос-20 тях которых установлена труба 3, в которой выполнены тангенциальные сопловые отверстия 4 для подачи газообразной среды под давлением, Выходы предыдущих инструментов связаны с вхо- 5 дами последующих посредством переходных патрубков 5. Загрузка обрабатываемых шариков 6 осуществляется через загрузочное устройство 7, а выгрузка из последнего инструмента осушествляется .з лото к 8. Снаружи одного из тлнст- рументов пары установлен нагреватель 9 (например, индуктор), снаружи другого — охладитель 10.

Способ осуществляют следующим обра35 зом.

Число вия где Нт— Н—

Ннциклов выбирается из услоНт требуемая окончательная твердость поверхности шара; твердость поверхности шара, полученная после первого цикла поверхностнопластической деформации, величина которой зависит от диаметра обрабатываемых шариков, размеров инструментов и давления рабочей среды1 значение твердости поверхности шара до обработки.

Выбор температурных режимов обработктл определяется необходимостью повышения не только твердости, но также увеличения пластичности, величика которой определяется величиной зерна в стали. При этом с уменьшением зерна стали ее пластичность увеличтлвается. А так как при нагреве стали в процессе закалки бурный рост зерна аустенита начинается с темпеа, ратуры выше 700 С, в предложенном способе температура нагрева ограничена 550-б00 С, Температура охлаждения шариков в среднем íà 150 С обеспечивает формирование мелкозернистого перлита в стали, который и обеспечивает повьш ение механической прочности шариков. Оптимальной скоростью нагрева и охлаждения шариков является 50-100 С/мин. Угол наклона тангенциальных сопловых отверстий к поперечному сечению инструмента а(= 2-3 выбран исходя иэ условия обеспечения нагрева и охлаждения обрабатываемых шариков до требуемых указанных температур со скоростью

50-100 С/мин при прохождении ими рабочей зоны инструмента тарообразной формы, Так, например, при обработке шариков диаметром 25,4 мм в рабочей камере торообразного инструмента диаметром Э = 1 м(наиболее часто используемый диаметр в станках дпя обработки шариков) с углом выреза рад оптимальным расстоянием между центрами шариков является

Н = 50 мм (фиг,2).

Тогда длина рабочей камеры инструмента f- определяется из выражения

1209420

1,5

1760 мм/мин.

3 — (2Т- 1) = 2640 мм.

Так как оптимальная скорость охлаждения и нагревания составляет

V = о — 100 С/мин, а амплитуда колебаний температуры в процессе термомеханической обработки достигает

1саог

50 С, то цикл охлаждения (нагревания) должен осуществляться при прохождении шариками рабочей зоны инструмента за 1,5 мин. Следовательно э скорость движения центра шарика вдоль оси инструмента составляет

Так как угловая скорость вращения шарика (по аналогии с процессом пневмоцентробежной обработки) со ставляет td= 2000 рад/мин, то скорость вращения Чо будет равна

"о 2 . = 5 0000 мму/мин, 3

С корость движения центра шарика вдоль оси инструмента может быть определена следующим образом:

Ч=ч,q с(., где с(. — угол наклона отверстия подачи среды под давлением к поперечному сечению инструмента.

0 тсюда tg с(= — — 0 0352 следоV / У I

V вательно, с< = arctg ——

\/, = arctg 0,0352 2

Таким образом, оптимальным углом, обеспечивающим нагрев шариков до

550 — 600 и охлаждение до 400-450 С

О со скоростью 100 С/мин при прохожде\ нии шариками рабочей зоны инструмента, является угол в 2-3

Зоаоу»

1209 20

А-А

Составитель А,Козлова

Редактор А.Шандор Техред A.Áoéêî

Корректор Е, Сирохман

Подписное

Филиал ППП "Патент", t..Ужгород, ул.Проектная, 4

Заказ 368/19 Тираж 739 .

БНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб ° „ д,ч/5