Устройство для зажима инструментальной оправки

Иллюстрации

Показать всеРеферат

СО03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) 01) 429 А

15)) 4.В 23 Q 3/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ- /

ОПИСАНИЕ ИЗОБРЕТЕНИЯ / :

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3802586/25-08 (22) 16. 10.84 (46) 07.02.86. Бюл. 1Р 5 (71) Новосибирское производственное объединение "Тяжстанкогидропресс" (72) В.А.Шипилов и А.П.Сафроненко (53) 621.914-229.2(088.8) (56) Авторское свидетельство СССР

У 1060352, кл. В 23 С 5/26, 1982. (54)(57) УСТРОЙСТВО ДЛЯ ЗАЖИМА ИНСТРУМЕНТАЛЬНОЙ ОПРАВКИ в шпиндель металлорежущего станка, содержащее накидной стакан и кольцевой опорный элемент, установленные концентрично и с возможностью осевого перемещения относительно шпинделя станка, и упругие элементы, установленные между кольцевым опорным элементом и закрепленным на шпинделе кольцевым упором, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей устройства за счет использования на тяжелых металлорежущих станках, накидной стакан выполнен в виде связанных между собой посредством резьбы поворотной части и обоймы, кольцевой опорный элемент — в виде выполненных в обойме переднего и заднего буртиков, причем устройство снабжено размещенным между буртиками обоймы pasрезным кольцом, установленными между разрезным кольцом и задним буртиком дополнительными упругими элементами и толкателями, установленными между кольцевым упором шпинделя и разрезным кольцом в отверстиях, выполненных в переднем буртике.

1ъ

1 12

Изобретение относится к станкостроению и может быть использовано для зажима инструментальных оправок в шпинделях тяжелых фрезерных или расточных станков.

Целью изобретения является расширение технологических воэможностей устройства за счет использования на тяжелых металлорежущих станкаха

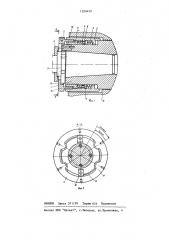

На фиг.1 показано устройство, продольный разрез {инструментальная оправка зажата в шпинцеле станка); на фиг.2 — разрез А-А на фиг.1.

Устройство содержит установленный на шпинделе 1 накидной стакан, состоящий иэ поворотной части 2 и обоймы 3, связанный между собой посредством резьбы.

Обойма 3 имеет два внутренних буртика, в каждый из которых упирается одним торцом комплект пружин 4 и 5, Другим торцом комплект пружин упирается в гайку 6, закрепленную на конце шпинделя 1 а комплект пружин 5 упирается в разрезное кольцо 7, расположенное между буртиками обоймы 3 и взаимодействующее с толка.телями 8, упирающимися в гайку 6.

В конусе шпинделя 1 закреплена оправка 9 с фланцем, взаимодействующим со шпанками 10, закрепленными в пазах на торце шпинделя 1. На оправке 9 закреплено кольцо 11. Шпиндель 1 расположен в корпусе,12 шпиндельного узла станка. Поворотьая час.ть 2 накидного стакана имеет внутренние выступы 13 и 14.

Устройство работает следующим об разом.

При смене инструмента инструментальную оправку устанавливают в конус шпинделя 1 в положении, при: котором шпонки 10 шпинделя 1 и пазы оправки 9 совмещены, а внутренние высту09429 2 пы 13 в поворотной части 2 накидного стакана совпадают с выкружками на фланце оправки 9.

После того, как кольцо 11 при введении оправки 9 в конус шпинделя

1 упрется в выступы 13 поворотной части 2 накидного стакана, последнюю поворачивают относительно оправки против часовой стрелки до упора вы-!

О ступа 14 в шпонку 10. При этом выступы 13 начнут взаимодействовать с выступами фланца оправки 9.

Ходом шпинделя 1 вперед (на выдвижение ) обойма 3 отводится влево от !

5 торцовой поверхности расточки в корпусе 12 шпиндельного узла станка.

Тем самым комплекты пружин 4 и 5, воздействуя на внутренние буртики обоймы 3, смещают ее относительно р!! шпинделя 1 станка, производя зажим оправки 9 в шпинделе 1 станка.

После окончания обработки детали шпиндель 1 с оправкой 9 и расположенным на нем устройством для зажима

25 отводится назад до упора правой торцовой поверхности обоймы 3 в расточку корпуса 12 шпиндельного узла станка. При дальнейшем движении шпинделя

1 назад одновременно сжимаются комплекты пружин 4 и 5, при этом комплект пружин 4 сжимается непосредственно гайкой 6, а комплект пружин 5 — гайкой 6 через толкатели 8 и разрезное кольцо 7.

В конце хода шпинделя 1 оправка 9

3. > частично выталкивается из конуса. шпинделя за счет упора поворотной части 2 накидного стакана в кольцо 11 оправки 9 и смещения его вместе с оправкой до образования зазора между

«! конусами шпинделя 1 и оправки 9.

После поворота поворотной части, 2 на резьбе в обойме 3 по часовой стрелке до упора выступа 14 в шпонку 10 оправка 9 освобождается, и ее извлекают из конуса шпинделя !.

1209429

ВЯИЯПИ 3аказ 371/20 Тирюк 826 Подписное филиал ППП "Патент", г.Ултород, ул.Проектная, 4