Способ обработки шлакового расплава

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„,Я0„„1209631 (бц 4 С 04 В 5 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHGMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3738633/29-33 (22) 15.05.84 (46) 07.02.86. Бюл. И - 5 (71) Днепропетровский ордена Трудового Красного Знамени металлургический институт им. Л.И.Брежнева (72) Е.П.Золотько, П.С.Савойский, В.Д.Кабак, А.А.Герасименко,Р.С.Бернштейн,С.И.Крючков и И.В.Данилевич (53) 666.961(088.8) (56) Авторское свидетельство СССР

11 459509, кл. С 21 С 5/54, 1973.

Авторское свидетельство СССР

У 745878, кл. С 04 В 5/00, 1977. (54)(57) СПОСОБ ОБРАБОТКИ ШЛАКОВОГО РАСПЛАВА путем введения в него легкоплавких и тугоплавких корректирующих добавок и последующегб нере-", мешивания расплава нагретым газом, отличающийся тем, что, с целью повышения качества готового продукта и интенсификации тепломассообмена, легкоплавкие добавки вводят в струю шлакового расплава, а тугоплавкие предварительно расплавляют в плавильной печи и вводят в жид ком виде при температуре, превышающей температуру шлакового расплава, а перемешивание расплава осуществляют отходящими из плавильной печи

-газами с температурой 1700-190Î С, подаваемыми со скоростью 100-150 и/с.

1209631

Составитель В. Образцов

Редактор И.Дербак Техред N.Íàäü Корректор N.Äåì÷èê

Заказ 455/30 Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР ло делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Ф филиал ППП "Патент", г. Ужгород,, ул. Проектная, 4

Изобретение относится к черной металлургии и может быть использовано для обработки шлакового расплава используемого для получения различных строительных материалов.

Цель изобретения — улучшение качества готового продукта и интенсификация тепломассообмена.

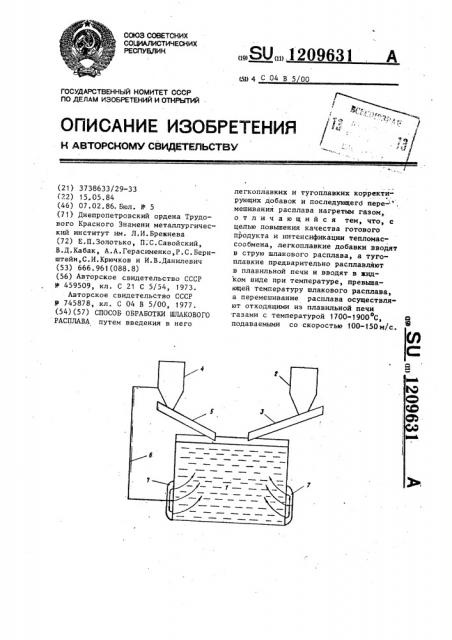

На чертеже изображено устройство для реализации предлагаемого способа.

Способ обработки шлакового расплава включает введение легкоплавких и тугоплавких корректирующих добавок и последующее перемешивание расплава нагретым газом, при этом легкоплавкие добавки вводят в струю шлакового расплава, а тугоплавкие предварительно расплавляют в плавильной печи и вводят в жидком виде при температуре, превышающей температуру шлакового расплава, а перемешивание расплава осуществляют отходящими из плавильной печи газами с температурой 1700-1900 С подаваемыми со скоростью 100-150 м/с.

Способ осуществляют следующим образом.

В ванну-реактор 1 заливают жидкий шлак, например, доменный с температурой 1500-1600 С. Легкоплавкие корректирующие добавки в твердом виде из бункера 2 вводятся непосредственно в струю шлака в желоб 3 при сливе его в ванну-реактор 1.

Плавление добавок осуществляется эа счет тепла самого шлака. Твердые тугоплавкие корректирующие добавкй перед подачей в шлак расплавляются в плавильной печи 4, после чего" вводятся в виде расплава через желоб 5 в ванну-реактор. Из плавильной печи отходящие дымовые газы поступают по газоходу 6 с темлературой

1750-1900 С в ванну-реактор через коллекторную разводку 7, расположенную по периферии ванны, со скоростью

100-150 м/с для барботирования шлакового расплава.

) 5

2О

Пример. Для получения 1 т клинкера используют 1,366 т,сырьевой смеси состава,т: расплав доменного шлака 0,466; тугоплавкие добавки 0,890 т; легкоплавкие добавки

0,010 т.

В ванну-реактор заливают 466 кг доменного шлака. В струю шлака при сливе в ванну-реактор вводят

10 кг легкоплавких твердых добавок (кремнефтористый натрий). Легкоплавкие Корректируюшие добавки плавятся за счет теплоты перегрева шлака.

Затем в шлаковый расплав вводят

890 кг .тугоплавких корректирующих добавок, состава,кг: известняк

821; глина 39, колошниковая пыль

30, предварительно расплавленных в плавильной печи.

Отходящие газы с температурой

1750-1900 С поступают s ванну-реактор через коллекторную разводку со скоростью 100-150 м/с для перемешивания шлакового расплава. Подача тугоплавких корректиурющих добавок в шлаковый расплав в жидком виде позволяет существенным образом гомогенизировать шлаковый расплав,что повышает качество готового продукта.

Перемешивание шлакового расплава в ванне-реакторе отходящими газами плавильной печи способствует интенсификации процессов тепломассообмена, в результате чего достигается завершение термохимических реакций и более высокая степень однороднос-. ти шлакового расплава. Таким образом, повышается качество готового продукта-клинкера.

При этом, исключаются энергозатраты на измельчение сырьевых материалов,смешивание и расплавление их, используется физическое тепло доменного шлака, что приводит к снижению, расхода топлива и сокращается время получения клинкера (в известной барабанной печи — 30-40 мин, а на такое же количество клинкера по предлагаемому способу — 5-10 мин).